Гост 12.1.044-89 (исо 4589-84) система стандартов безопасности труда (ссбт). пожаровзрывоопасность веществ и материалов. номенклатура показателей и методы их определения (с изменением n 1)

Содержание:

- 7 ОЦЕНКА РЕЗУЛЬТАТОВ

- Проведение испытания

- Испытания раскаленной проволокой IEC 695-2-1

- Сколько стоит

- Предисловие

- Как проводятся испытания

- Образцы для испытания

- 4 АППАРАТУРА

- Общие сведения о воспламеняемости по стандарту UL94

- Индекс воспламеняемости при ограниченном содержании кислорода ISO 4589 (ASTM D 2863)

- Испытания на воспламеняемость

- 6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

7 ОЦЕНКА РЕЗУЛЬТАТОВ

7.1 Ткань (нетканое полотно) классифицируется как легковоспламеняемая, если при испытаниях выполняются следующие условия:время остаточного пламенного горения более 5 с у любого из образцов, испытанных при зажигании с поверхности;прогорание образца до одной из его кромок у любого из образцов, испытанных при зажигании с поверхности;загорание хлопчатобумажной ваты под любым из испытанных образцов;поверхностная вспышка у любого из образцов, распространяющаяся более чем на 100 мм от точки зажигания с поверхности или кромки;средняя длина обугливающегося участка более 150 мм наблюдается у любого из образцов, испытанных при воздействии пламени с поверхности или кромки.

7.2 Если из пяти образцов, вырезанных в направлении основы (по длине) или утка (по ширине), одному или более из вышеуказанных требований удовлетворяет только один, то проводят повторное испытание на пяти образцах. Если и повторно подтверждены полученные результаты, то материал классифицируется как легковоспламеняемый.

7.3 Если при испытаниях ткани (нетканого полотна) не соблюдаются указанные условия, то материал классифицируют как трудновоспламеняемый.

7.4 Результаты испытаний оформляют протоколами по форме, приведенной в приложении А.

Проведение испытания

9.1. Образец для испытания, кондиционированный в соответствии с 6.7, оборачивают листом алюминиевой фольги (номинальная толщина 0,2 мм), в центре которого вырезано отверстие диаметром 140 мм. При этом центр отверстия в фольге должен совпадать с центром экспонируемой поверхности образца (рисунок А14).

9.2. Образец для испытания помещают в держатель, устанавливают его на подвижную платформу и производят регулировку противовеса. После этого держатель с образцом для испытания заменяют держателем с образцом-имитатором.

9.3. Устанавливают подвижную горелку в исходное положение по 7.4.1, регулируют расход газа (19 — 20 мл/мин) и воздуха (160 — 180 мл/мин), подаваемых в подвижную горелку. Для вспомогательной горелки длина факела пламени составляет примерно 15 мм.

9.4. Включают электропитание и по регулирующему термоэлектрическому преобразователю задают установленную при калибровке величину термоЭДС, соответствующую ППТП 30 кВт/м.

9.5. После достижения заданной величины термоЭДС установку выдерживают в этом режиме не менее 5 мин. При этом величина термоЭДС, зафиксированная по контролирующему термоэлектрическому преобразователю, должна отличаться от полученной при калибровке не более чем на 1%.

9.6. Помещают экранирующую пластину на защитную плиту, заменяют образец-имитатор на образец для испытания, включают механизм подвижной горелки, удаляют экранирующую пластину и включают регистратор времени.Время проведения этих операций должно составлять не более 15 с.

9.7. По истечении 15 мин или при воспламенении образца испытание прекращают. Для этого помещают экранирующую пластину на защитную плиту, останавливают регистратор времени и механизм подвижной горелки, удаляют держатель с образцом и помещают на подвижную платформу образец-имитатор, убирают экранирующую пластину.

9.8. Устанавливают величину ППТП 20 кВт/м, если в предыдущем испытании зафиксировано воспламенение, или 40 кВт/м при его отсутствии. Повторяют операции по 9.5 — 9.7.

9.9. Если при ППТП 20 кВт/м зафиксировано воспламенение, уменьшают величину ППТП до 10 кВт/м и повторяют операции по 9.5 -9.7.

9.10. Если при ППТП 40 кВт/м воспламенение отсутствует, устанавливают величину ППТП 50 кВт/м и повторяют операции по 9.5 -9.7.

9.11. После определения двух величин ППТП, при одной из которых наблюдается воспламенение, а при другой — отсутствует, задают величину ППТП на 5 кВт/м больше той величины, при которой воспламенение отсутствует, и повторяют операции по 9.5 — 9.7 на трех образцах.Если при ППТП 10 кВт/м зафиксировано воспламенение, то следующее испытание проводят при ППТП 5 кВт/м.

9.12. В зависимости от результатов испытаний по 9.11 величину ППТП увеличивают на 5 кВт/м (при отсутствии воспламенения) или уменьшают на 5 кВт/м (при наличии воспламенения) и повторяют операции по 9.5 — 9.7 на двух образцах.

9.13. Для каждого испытанного образца фиксируют время воспламенения и следующие дополнительные наблюдения: время и место воспламенения; процесс разрушения образца под действием теплового излучения и пламени; плавление, вспучивание, расслоение, растрескивание, набухание либо усадка.

9.14. Для материалов с высокой сжимаемостью (минераловатные плиты), а также материалов, плавящихся или размягчающихся в процессе нагревания, испытание следует проводить с учетом 7.2.7.

9.15. Для материалов, приобретающих при нагревании способность к прилипанию либо образующих поверхностный обугленный слой с низкой механической прочностью, либо содержащих под экспонируемой поверхностью воздушный зазор, с целью предотвращения помех перемещению подвижной горелки либо повреждения горелкой экспонируемой поверхности образца испытания следует проводить с использованием в приводном механизме стопора, устраняющего возможность контакта подвижной горелки с поверхностью образца.

9.16. Для материалов, образующих значительное количество дыма или продуктов разложения, гасящих пламя подвижной горелки и исключающих возможность повторного ее зажигания с помощью вспомогательной горелки, результат фиксируют в протоколе испытания с указанием отсутствия воспламенения вследствие систематического гашения пламени подвижной горелки продуктами разложения.

Испытания раскаленной проволокой IEC 695-2-1

Испытания раскаленной (Hot Wire Ignition — HWI) проволокой имитируют тепловые напряжения, которые могут быть вызваны источником тепла или воспламенения, например, перегруженными резисторами или раскаленными элементами.

Образец изоляционного материала прижимают в течение 30 сек с усилием 1 Н к концевой части электрически нагретой раскаленной проволоки. Внедрение концевой части раскаленной проволоки в образец ограниченно. После извлечения проволоки из образца регистрируют время гашения пламени и наличие любых горящих капель. Образец считают выдержавшим испытание раскаленной проволокой при возникновении одной из следующих ситуаций: В случае отсутствия пламени или тления;

Если пламя или тление образца, окружающих его деталей и нижнего слоя гаснет в пределах 30 сек после удаления раскаленной проволоки, а также, если окружающие детали и нижний слой не выгорели полностью. В случае использования тонкой бумаги в качестве нижнего слоя, эта бумага не должна загораться, или не должно быть подпаливания сосновой доски, в случае использования ее в качестве подложки.

Реальные детали под напряжением или кожухи испытывают аналогичным способом. Уровень температуры раскаленного конца проволоки зависит от того, как используется готовая деталь:

- Под наблюдением или без наблюдения,

- С непрерывной нагрузкой или без,

- Расположена вблизи или вдали от центральной точки подачи питания,

- Контактирует с деталью под напряжением или используется как кожух или крышка,

- В менее или более строгих условиях.

В зависимости от требуемого уровня строгости условий окружающей готовую деталь среды предпочтительны следующие значения температур: 550, 650, 750, 850 или 960 °С. Соответствующая температура испытаний должна быть выбрана путем оценки риска выхода из строя из-за недопустимого нагрева, воспламенения и распространения пламени.

Сколько стоит

Наша пожарная лаборатория готова провести как оценочные, так и сертификационные испытания на огнестойкость любых строительных материалов, веществ и конструкций.

Стоимость проведения испытаний на огнестойкость: от 40 000 руб.

Предел огнестойкости заполнения проёмов в противопожарных преградах

| Наименование элементов заполнения проемов в противопожарных преградах | Тип заполнения проемов в противопожарных преградах | Предел огнестойкости |

| Двери (за исключением дверей с остеклением более 25 процентов и дымогазонепроницаемых дверей), ворота, люки, клапаны, шторы и экраны | 1 | EI 60 |

| 2 | EI 30 | |

| 3 | EI 15 | |

| Двери с остеклением более 25 процентов | 1 | EIW 60 |

| 2 | EIW 30 | |

| 3 | EIW 15 | |

| Дымогазонепроницаемые двери (за исключением дверей с остеклением более 25 процентов) | 1 | EIS 60 |

| 2 | EIS 30 | |

| 3 | EIS 15 | |

| Дымогазонепроницаемые двери с остеклением более 25 процентов, шторы и экраны | 1 | EIWS 60 |

| 2 | EIWS 30 | |

| 3 | EIWS 15 | |

| Двери шахт лифтов | 2 | EI 30 (в зданиях высотой не более 28 метров предел огнестойкости дверей шахт лифтов принимается E 30) |

| Окна | 1 | E 60 |

| 2 | E 30 | |

| 3 | E 15 | |

| Занавесы | 1 | EI 60 |

Для электрических и оптических кабелей определяют предел огнестойкости.

| Предел огнестойкости кабельного изделия в условиях воздействия пламени (ПО) | ||

| 1 | Время, в течение которого кабель сохраняет работоспособность в условиях воздействия пламени, мин., не менее | 180 |

| 2 | 150 | |

| 3 | 120 | |

| 4 | 90 | |

| 5 | 60 | |

| 6 | 45 | |

| 7 | 30 | |

| 8(2) | — |

Предисловие

1. РАЗРАБОТАН Государственным центральным научно-исследовательским и проектно-экспериментальным институтом комплексных проблем строительных конструкций и сооружений имени В. А. Кучеренко (ЦНИИСК им.Кучеренко) Государственного научного центра «Строительство» (ГНЦ «Строительство») Минстроя России совместно с Всероссийским научно-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России и Центром противопожарных исследований и тепловой защиты в строительстве ЦНИИСК (ЦПИТЗС ЦНИИСК)

ВНЕСЕН Минстроем России

2. ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 15 мая 1996 года.

За принятие проголосовали

3. ВВЕДЕН ВПЕРВЫЕ

4. ВВЕДЕН В ДЕЙСТВИЕ с 01.07.96 г. в качестве государственного стандарта Российской Федерации постановлением Минстроя России от 24.06.96 г. N 18-40.

Как проводятся испытания

В пожарных лабораториях проводят специальные огневые испытания с целью определения предела огнестойкости конструкции (степень сопротивляемости данной конструкции огню). Сущность испытания строительных конструкций заключается в определении времени (количество минут) от начала теплового воздействия на конструкцию до наступления одного или последовательно нескольких предельных состояний (нормируемых для конструкции):

- Потеря несущей способности (R)

- Потеря теплоизолирующей способности (I)

- Потеря целостности (E)

- Достижении предельной величины плотности теплового потока (W)

- Дымогазонепроницаемость (S)

Классификацию строительных конструкций по огнестойкости можно найти всё в том же N 123-ФЗ от 22.07.2008 «Технический регламент о требованиях пожарной безопасности». Согласно данному Техрегламенту (приложением №21) пределы огнестойкости строительных конструкций должны соответствовать следующим значениям:

То есть EI 60 означает, что конструкция способна сохранять целостность и теплоизолирующую способность в течение 60 минут.

Образцы для испытания

6.1. Для испытаний изготавливают 15 образцов, имеющих форму квадрата, со стороной 165 мм и отклонением минус 5 мм. Толщина образцов должна составлять не более 70 мм. При каждой величине ППТП испытания проводят на трех образцах.

6.2. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

При наличии на экспонируемой поверхности гофров, рельефа, тиснения и т.п. размер выступов (впадин) должен составлять не более 5 мм.

При несоответствии экспонируемой поверхности указанным требованиям допускается для проведения испытаний изготавливать образцы из материала с плоской поверхностью, т.е. без гофров, рельефа, тиснения и т.п.

6.3. Образцы для стандартного испытания материалов, применяемых только в качестве отделочных и облицовочных, а также для испытания лакокрасочных покрытий и кровельных материалов, изготавливают в сочетании с негорючей основой. Способ крепления должен обеспечивать плотный контакт поверхностей материала и основы.

В качестве негорючей основы следует использовать асбестоцементные листы по ГОСТ 18124 толщиной 10 или 12 мм.

В тех случаях, когда в конкретной технической документации не обеспечиваются условия для стандартного испытания, образцы изготавливают с основой и креплением, указанными в технической документации.

6.4. Лакокрасочные покрытия, а также кровельные мастики следует наносить на основу не менее чем в четыре слоя, при этом расход материала при нанесении на основу каждого слоя должен соответствовать принятому в технической документации.

6.5. Для материалов, применяемых как самостоятельно (например, для конструкций), так и в качестве отделочных и облицовочных, образцы должны быть изготовлены согласно 6.1 (один комплект) и 6.3 (один комплект).

В этом случае испытания проводят отдельно для материала и отдельно с применением его в качестве отделок и облицовок.

6.6. Для слоистых материалов с различными поверхностными слоями изготавливают два комплекта образцов (согласно 6.1) с целью экспонирования обеих поверхностей. При этом группу воспламеняемости материала устанавливают по худшему результату.

6.7. Перед испытанием образцы кондиционируют до достижения постоянной массы при температуре 23±2C и относительной влажности 50±5%. Постоянство массы считают достигнутым, если при двух последовательных взвешиваниях с интервалом в 24 ч отличие в массе образцов составляет не более 0,1% от исходной массы образца.

4 АППАРАТУРА

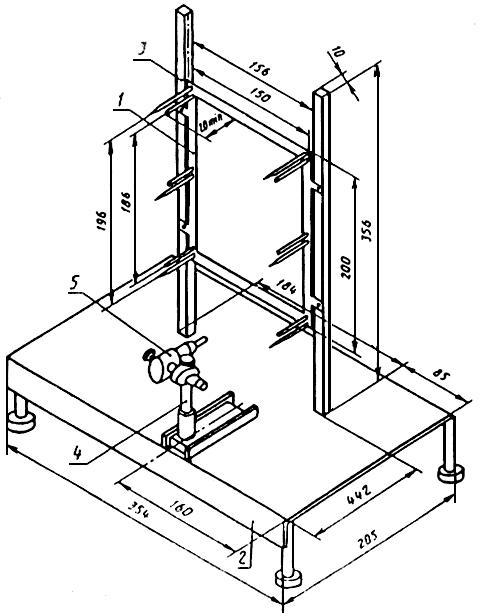

4.1 Для испытаний должен применяться прибор для определения воспламеняемости тканей (рисунок 1).

Рисунок 1 — Прибор для определения воспламеняемости тканей

1 — держатель — рамка образца; 2 — основание; 3 — вертикальные стойки;4 — держатель горелки; 5 — горелкаРисунок 1* — Прибор для определения воспламеняемости тканей

________________* Размеры прибора, приведенные в рисунке, соответствуют оригиналу. — Примечание «КОДЕКС».

4.2 Держатель-рамка изготовлен из металла сечением 10х2 мм, на котором установлены шпильки для крепления образца. Все детали изготовлены из нержавеющей стали.

4.3 Держатель горелки может перемещаться по металлическому основанию в горизонтальном направлении к образцу и от него. Держатель горелки обеспечивает возможность установления горелки в одном из трех положений: горизонтально, вертикально и под углом 60° к горизонтали.

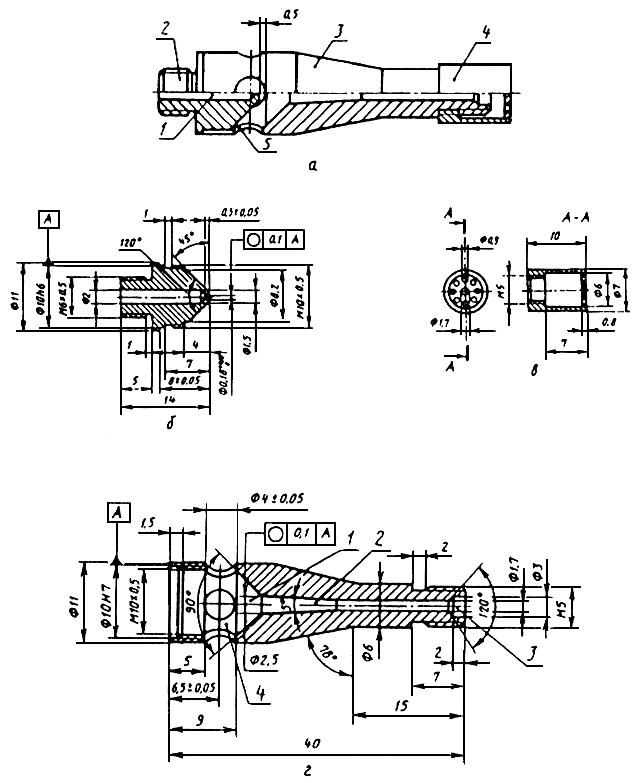

4.4 Горелка (рисунок 2), с помощью которой осуществляется зажигание образца, работает на сжиженном газе пропан-бутан.

Рисунок 2 — Горелка для зажигания образца

а — общий вид горелки: 1 — дроссельная трубка, 2 — газовое сопло, 3 — трубка горелки, 4 — стабилизатор пламени, 5 — выемка;б — газовое сопло горелки; в — стабилизатор пламени горелки; г — трубка газовой горелки: 1 — зона смешения газов, 2 — зона диффузии, 3 — выпуск газа, 4 — воздушная камераРисунок 2 — Горелка для зажигания образца

4.5 При проведении испытаний прибор помещают в специальную камеру размером 700х325х750 мм, изготовленную из листового материала толщиной 0,5-1,0 мм. Крыша камеры имеет 32 симметричных отверстия диаметром (13±1) мм. Каждая из вертикальных стенок камеры в нижней части также должна иметь вентиляционные отверстия общей площадью не менее 32 см, расположенных симметрично. Одна из стенок камеры размером 700х750 мм сделана в виде закрывающейся стеклянной двери. В камере предусмотрены отверстия для трубки, подводящей газ к горелке, и рукоятки для перемещения горелки. Пол камеры выполнен из негорючего изоляционного материала.

4.6 Секундомер с погрешностью измерения 1 с.

4.7 Сушильный шкаф с температурой нагрева не менее 80 °С.

Общие сведения о воспламеняемости по стандарту UL94

Наиболее широко распространенными стандартами по характеристикам воспламеняемости являются стандарты категорий UL94 (научно-исследовательских лабораторий страховых компаний) для пластиков. Эти категории определяют способность материала к гашению пламени после воспламенения. Может быть присвоено несколько категорий на основе скорости горения, времени гашения, стойкости к образованию капель и в зависимости от того, горючи или негорючи образующиеся капли. Каждому испытуемому материалу может быть присвоено несколько категорий в зависимости от цвета и/или толщины. При конкретном выборе материала для применения категория UL должна определяться по самой тонкой стенке пластиковой детали. Категория UL всегда должна указываться вместе с толщиной: простое указание категории UL без толщины недостаточно.

Индекс воспламеняемости при ограниченном содержании кислорода ISO 4589 (ASTM D 2863)

Целью определения индекса воспламеняемости при ограниченном содержании кислорода (LOI) является измерение относительной воспламеняемости материалов при горении их в контролируемой окружающей среде. Индекс LOI представляет собой минимальное содержание кислорода в атмосфере, которое может поддерживать пламя на термопластичном материале.

Испытательной атмосферой является внешнерегулируемая смесь азота и кислорода. Закрепленный образец поджигают вспомогательным пламенем, которое затем гасят. При последовательных циклах испытаний концентрацию кислорода снижают до тех пор, пока образец больше не может поддерживать горение. Индекс LOI определяют как минимальную концентрацию кислорода, при которой материал может гореть в течение трех минут, или может сохранять распространение горения образца на расстояние 50 мм.

Чем выше индекс LOI, тем ниже вероятность сгорания.

Испытания на воспламеняемость

Для прохождения сертификации соответствия продукции требованиям пожарной безопасности (обязательной или добровольной) в некоторых случаях образцы продукции подвергают огневым испытаниям на воспламеняемость.

Как проводят испытания на воспламеняемость

Испытание материалов на воспламеняемость проводиться в специально аккредитованных для этого пожарных лабораториях. По итогам тестирования образцов выдаётся протокол пожарных испытаний, на основании которого орган по сертификации принимает решение о выдаче пожарного сертификата.

В зависимости от материала и вещества, сертификационные и оценочные испытания проводятся согласно:

| Группа воспламеняемости материала | КППТП, кВт/м2 |

| В1 | 35 и более |

| В2 | От 20 до 35 |

| В3 | Менее 20 |

Стоимость проведения оценочных или сертификационных испытаний на воспламеняемость материалов и веществ от 10 000 руб.

Наше оборудование для испытаний

Наша пожарная лаборатория аккредитована и имеет всё необходимое оборудование для проведения оценочных и сертификационных испытаний на воспламеняемость.

Согласно ГОСТ 30402-96 разделу «6»

6.1. Для испытаний изготавливают 15 образцов, имеющих форму квадрата, со стороной 165 мм и отклонением минус 5 мм. Толщина образцов должна составлять не более 70 мм. При каждой величине ППТП испытания проводят на трех образцах.

6.2. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

При наличии на экспонируемой поверхности гофров, рельефа, тиснения и т.п. размер выступов (впадин) должен составлять не более 5 мм.

Согласно ГОСТ Р 50810-95 разделу «5»

5.1 Для испытаний изготовляют образцы размером 220х170 мм, восемь — в направлении основы (по длине) и восемь — в направлении утка (по ширине). Если ткань имеет различные поверхности, то образцы исследуют с двух сторон.

5.2 Перед испытаниями образцы кондиционируют при температуре (20±2)°С и относительной влажности (65 ± 2) % в течение 24 ч. Каждый образец после его удаления из атмосферы, где он кондиционировался, должен быть испытан в течение 3 мин или помещен в герметичный контейнер до испытаний.

5.3 Текстильные материалы с огнезащитной обработкой должны быть подвергнуты ускоренному гидролизу и испытаны до гидролиза и после него.

Согласно ГОСТ Р53294-2009 разделу «4»

4.3.1. Для испытаний постельных принадлежностей, которые в употреблении складываются (простыней, пододеяльников, одеял и покрывал), изготавливают образцы в виде полосы размером (450 ± 50) х (1350 ± 50) мм и складывают в три раза по длине.

Для испытаний стеганых и пуховых одеял вырезают образцы размером (450 ± 50) х (450 ± 50) мм, их края при необходимости зашивают. Образцы одеял для испытаний должны сохранить два края.

Образцы для испытаний подушек изготавливают размером (450 ± 50) х (450 ± 50) мм следующим образом: из наволочки готового изделия шьют наволочку размером (450 ± 50) х (450 ± 50) мм и заполняют её наполнителем, применяемым в готовом изделии, в количестве, пропорциональном площади и весу готового изделия.

Край наволочки зашивают.

4.3.2. Для испытаний комплекта, состоящего из нескольких постельных принадлежностей, образцы подушек и стеганных одеял изготавливают размером (225 ± 50) х (225 ± 50) мм, а образцы складывающихся в употреблении изделий — размером (450 ± 50) х (450 ± 50) мм.

4.3.3. Подлежащие испытанию образцы, подложку и сигареты выдерживают непосредственно перед испытанием в течение 72 ч внутри помещения при комнатных условиях, а затем кондиционируют в течение не менее 16 ч при температуре (20 ± 2) °С и относительной влажности (65 ± 2) %. Каждый образец после кондиционирования следует поместить в герметичный контейнер. Испытания каждого образца начинают проводить не позднее чем через 10 мин после его изъятия из герметичного контейнера.

4.3.4. Если постельные принадлежности выполнены из огнезащищенных материалов, то они должны испытываться после стирок или чисток проведенных в соответствие с инструкцией производителя.

Проведение испытаний на воспламеняемость по ГОСТ 30402-96

Метод испытания на воспламеняемость описан в ГОСТ 30402-96 в разделе «9». На примере ковра это выглядит примерно так:

| Изготовление образцов по необходимым размерам | Оборачиваем образец в фольгу |

| Готовый образец для испытаний | Проведение испытаний |

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1 Образец ткани (нетканого полотна) закрепляют на рамке таким образом, чтобы нижняя кромка образца выходила за нижнюю шпильку на 5 мм.

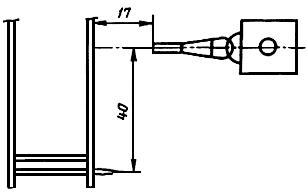

6.2 Горелку устанавливают в горизонтальном положении на 40 мм выше нижней кромки образца и придвигают к образцу на расстояние, равное 17 мм (рисунок 3). Время воздействия пламени на образец — 4 с.

Рисунок 3 — Испытания с поверхности

Рисунок 3 — Испытания с поверхности

При отсутствии устойчивого горения проводят испытание на новом образце, не изменяя положения горелки. Время воздействия пламени увеличивается до 15 с.В случае отсутствия устойчивого горения образца необходимо изменить положение горелки: установить горелку под углом 60° к горизонтали и расположить ее в соответствии с рисунком 4 таким образом, чтобы пламя касалось нижней кромки образца. Время воздействия пламени на новый образец — 5 с.

Рисунок 4 — Испытания с кромки

Рисунок 4 — Испытания с кромки

При отсутствии устойчивого горения время воздействия пламени увеличивается до 15 с.При отсутствии устойчивого горения образцы должны быть испытаны при условиях, дающих наибольшую длину обугливающегося участка.Классификационные испытания проводят на 5 образцах в направлении основы (по длине) и на 5 образцах в направлении утка (по ширине), используя те же условия зажигания, при которых были получены устойчивое горение или наибольшая длина обуглившегося участка при проведении опытов в указанной выше последовательности.

6.3 При проведении испытаний регистрируются: время остаточного горения, наличие пробежки пламени по поверхности образца, наличие загорания или тления хлопчатобумажной ваты от падающих частей или горящих капель испытуемого образца.

6.4 После проведения испытаний измеряется длина обугленного участка.