При какой температуре начинает плавиться пластиковая бутылка?

Содержание:

- Свойства пенопласта

- Температура плавления и размягчения пластиков, температура эксплуатации пластмасс

- PS — полистирол (ПС).

- Предельная температура эксплуатации

- Достоинства панелей ПВХ

- Какую температуру выдерживают трубы из полипропилена

- ПОСУДА ИЗ МЕЛАМИНА

- Виды материала

- Рекомендации при работе

- Термостойкая пластмасса

- PVC— поливинилхлорид (ПВХ).

- Область применения

- ОДНОРАЗОВАЯ УПАКОВКА ТОЛЬКО НА ОДИН РАЗ

- Поведение пластмасс при нагревании и охлаждении

- Преимущества

Свойства пенопласта

Пенополистирол (пенопласт) представляет собой полученный из полистирола и его производных газосодержащий материал, состоящий из спекшихся гранул с порами и пустотами между гранулами. Прочность материала напрямую зависит от его кажущейся плотности: чем плотнее, тем прочнее.

Пенопопласт применяется в строительстве как утеплитель, теплоизолятор, малогорючий (при условии обработки антипиренами) материал для оформления фасадов.

Каковы основные свойства пенополистирола?

К основным свойствам пенополистирола относятся:

- низкая паропроницаемость;

- водопоглащение (зависит от плотности материала), недопущение скопления влаги у стен, перемещение точки росы внутрь материала (все вместе позволяет эффективно использовать пенопласт в конструкциях с наружным утеплением мокрого типа);

- устойчивость к плесени, грибку, микроорганизмам и мху (образования колоний не зафиксировано);

- непитательность для грызунов (впрочем, они могут использовать пенопласт в качестве материала для подстилок или для стачивания зубов);

- долговечность (отсутствие потери качества минимум 60 лет, в благоприятных условиях от 80 лет);

- коэффициент термического расширения составляет от 5-10 до 7-10 (т.е. от 0,05 до 0,07 мм на 1м и 1 С), что должно учитываться при проектировании зданий в местах с сильными температурными скачками.

При какой температуре плавится пенопласт?

Температура эксплуатации пенополистирола составляет от -180 до +80 С, кратковременно до 95 С (выдерживает контакт с горчим битумом). Температура плавления пенополистирола составит 120 С (в этот момент происходят необратимая деполимеризация). Обработанный пенопласт может иметь различные точные данные по термостойкости, связанные с тем, какие именно пропитки применялись при производстве.

Используемый нами вариант обработки имеет горючесть по классу Г1 и не разрушается при температурном воздействии более чем на 65%.

Какую нагрузку выдерживает пенополистирол?

Пенополистирол выдерживает нагрузку в соответствии со своим классом плотности (и напрямую связанной с ней прочности) и бесконечное количество циклов нагрузок, если они не превышают 80% от максимально возможной прочности на сжатие для данного блока. В исследованиях использовались материалы с плотностью не выше 20-25 кг/м3, такой вариант облегченной конструкции наиболее удобен в эксплуатации и дает низкую нагрузку на несущие элементы.

В архитектуре существует только четыре ордена колонн Гюстав Флобер

Температура плавления и размягчения пластиков, температура эксплуатации пластмасс

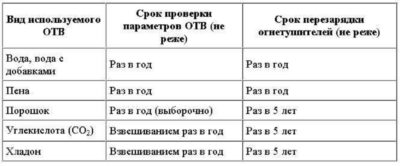

В последнее время пластмассы и пластики находят широкое применение в промышленности и быту. Поэтому часто возникает проблема выбора конкретного пластика под заданные температурные условия его эксплуатации. При выборе пластика необходимо учитывать диапазон его рабочей температуры или температуру начала размягчения и плавления пластика. Приведенная ниже таблица содержит все необходимые для этого данные.

В таблице представлены значения плотности ρ . температуры плавления пластика t пл . температуры размягчения по Вика t разм . температуры хрупкости t хр . а также интервал рабочей температуры t раб при которой допускается эксплуатация пластмасс.

Значения в таблице даны для более 270 наименований пластика. Для каждого пластика указана как минимум одна температура, позволяющая оценить допустимые температурные условия его эксплуатации. Рассмотрены следующие типы пластика и пластмасс: полиолефины, полистиролы, фторопласты, ПВХ, полиакрилаты, фенопласты, пенопласты, АБС-пластики. полиуретаны, смолы и компаунды, антифрикционные самосмазывающиеся пластики, стеклопластики и др.

К полиолефинам относятся такие пластмассы и пластики, как полиэтилен, полипропилен и сополимеры на их основе. Температура плавления полиэтилена имеет значение 105-135°С в зависимости от плотности, а диапазон температуры эксплуатации этого пластика составляет от -60 до 100°С. Высокопрочный полиэтилен низкого давления может эксплуатироваться при очень низких температурах: температура хрупкости этого пластика имеет значение минус 140°С.

Температура плавления полипропилена находится в диапазоне 164-170°С. При низких температурах этот пластик становится хрупким уже от минус 8°С. Среди других представителей полиолефинов необходимо отметить пластик, устойчивый к высоким температурам, на основе темплена. Этот пластик выдерживает температуру до 180-200°С и имеет морозостойкость -60-40°С.

Следует отметить режимы эксплуатации пластиков на основе ПВХ и abs-пластиков. Пенопласты на основе ПВХ имеют рабочую температуру от -70 до 70°С в зависимости от марки. Температура размягчения пластика abs равна 95-117°С.

К пластикам с высокой температурой плавления можно отнести фторопласты и полиамиды, а также термостойкий пластик ниплон. Например, температура плавления фторопласта составляет 327°С (для фторопласта-4 и 4Д). Полиамиды (капролон, капролит) имеют температуру размягчения 190-200°С, а температура плавления такой пластмассы составляет величину 215-220°С. Стекло- и углепластик ниплон имеет температуру плавления выше 300°С.

Из всего многообразия полимеров для эксплуатации при высоких температурах подойдут пластики на основе кремнийорганических смол. Максимальная температура эксплуатации такого пластика может достигать 700°С.

Плотность и характерные температуры пластика и пластмасс

Комментариев пока нет!

PS — полистирол (ПС).

(ПС, бакелит, вестирон, стирон, фостарен, эдистер и др.), термопластичный полимер линейного строения. Аморфный бесцветный прозрачный хрупкий продукт.

Для полистирола характерны легкость переработки, хорошая окрашиваемость в массе и очень хорошие диэлектрические свойства.

Полистирол легко растворим в собственном мономере, ароматических и хлорированных углеводородах, сложных эфирах, ацетоне, не растворимых в низших спиртах, алифатических углеводородах, фенолах, простых эфирах.

Обладает низким влагопоглощением, устойчив к радиоактивному облучению, в кислотах и щелочах, однако разрушается концентрированной азотной и ледяной уксусной кислотами. Легко склеивается. На воздухе при УФ облучении полистирол подвергается старению с появлением желтизны и микротрещин, происходит помутнение, увеличивается хрупкость. Термодеструкция начинается при 200 °С и сопровождается выделением мономера. Полистирол не токсичен.

Его недостатки — хрупкость и низкая теплостойкость; сопротивление ударным нагрузкам невелико. При температурах выше 60 °С снижается формоустойчивость.

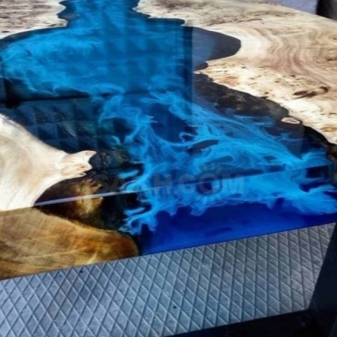

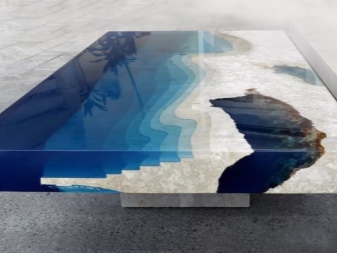

Предельная температура эксплуатации

Безусловно, температура влияет на рабочее состояние и правильное застывание эпоксидной смолы, но, чтобы понять, какая температура является максимальной для эксплуатации вещества, стоит ознакомиться с её главными техническими характеристиками.

- Полимеризация смолистой субстанции происходит при нагревании поэтапно и занимает от 24 до 36 часов. Полностью этот процесс может завершиться через несколько дней, но его можно ускорить, осуществляя нагрев смолы до температуры +70°С.

- Правильное отвержение позволяет добиться того, что эпоксидка не расширяется, а эффект усадки фактически исключён.

- После того как смола застыла, её можно обрабатывать любым способом – обтачивать, окрашивать, шлифовать, сверлить.

- Высокотемпературная эпоксидная смесь в застывшем состоянии отличается отличными техническими и эксплуатационными свойствами. Она обладает такими важными показателями, как кислотостойкость, устойчивость к высокому уровню влажности, воздействию растворителей и щелочей.

Достоинства панелей ПВХ

Отделка стен декоративным пластиком имеет много преимуществ с точки зрения потребителя. Длительный срок службы, абсолютная влагонепроницаемость в плоскости, на стыках, устойчивость к негативным атмосферным воздействиям, прочность, прочие высокие технические характеристики пластиковых (ПВХ) панелей:

- Использование этой разновидности отделочных материалов гарантирует заказчику быстрый качественный ремонт, не требующий значительных финансовых затрат.

- Поверхность облицовки обладает высокими декоративными свойствами, выглядит современно и эстетично.

- При выполнении отделки не требуется предварительная подготовка и выравнивание стен и потолков. Материал эффективно скрывает неровности и прочие дефекты несущих конструкций.

- Для устройства облицовки подходит любой состав стен и потолков: дерево, кирпич, бетон и т.д.

- Удобно разводить электропроводку.

- Изделия обладают высокими звукоизоляционными свойствами. Это отличное решение для всех, имеющих шумных соседей.

- Выдерживают перепады температур, могут использоваться в неотапливаемых помещениях.

- Обладают свойством самозатухания, т.е. не поддерживают горение.

- Экологически безопасны.

Эти современные отделочные материалы просты в эксплуатации. Хозяйке не потребуется много усилий на уборку помещения, облицованного изделиями из ПВХ. Чтобы убрать пыль и грязь, их достаточно протереть влажной губкой с использованием бытовых моющих средств. Пластик обладает абсолютной влагонепроницаемостью, не подвержен гниению. Это полезное свойство делает материал особенно незаменимым при отделке «влажных » помещений: санузлов, бассейнов, душевых, ванных комнат, лоджий, балконов.

Облицовка пластиком позволяет минимизировать количество «грязных» ремонтно-отделочных работ. Применяя этот удобный материал, вы избежите строительной пыли и грязи в помещении.

Какую температуру выдерживают трубы из полипропилена

Деформация нитей трубопровода ещё не самая большая неприятность, которая может ожидать владельцев домов с системами горячего водоснабжения, смонтированными из полипропилена. Конечно, изогнутые и провисшие трубы не добавляют эстетичности интерьеру, но такую неприятность ещё можно замаскировать, например декоративными коробами.

В целом же полипропилен начинает приобретать излишнюю пластичность уже при +120-130 оС, а при +170-175 оС он переходит в жидкое состояние. Почему же, согласно стандартам, рекомендуемая температура эксплуатации составляет всего 95 градусов, а не 100 или 110? Ведь при таком нагреве РР-труба продолжает оставаться достаточно твёрдой. Ответ здесь кроется в другой технологической особенности: вода в трубопроводах всегда подаётся под определённым напором.

Наглядный пример

В качестве примера рассмотрим простой случай. В регионах, расположенных в Сибири, на Дальнем Востоке и европейском севере РФ, в зимнее время морозы могут достигать 35-40 и более градусов ниже нуля. Теплопотери зданий в такое время очень значительны, и для их компенсации котельные и ТЭЦ повышают температуру подачи до 110-130оС. А чтобы вода не закипела в системе, давление повышается до нескольких десятков атмосфер. При таких условиях вода не переходит в парообразное состояние.

При входе в дом, из-за потерь тепловой энергии по пути, температура воды уже опускается до установленных ГОСТом +70…75 градусов, но вот давление в системе продолжает оставаться повышенным. Как результат – повышенная вероятность разрыва полипропиленовой трубы, так как при нагреве увеличивается её пластичность. Поэтому, использовать полипропилен для отопительных систем не желательно ещё и по этой причине. Впрочем, современной промышленностью выпускаются полипропиленовые трубы, предназначаемые для горячего водоснабжения, но и они имеют свои эксплуатационные ограничения.

Таблица температур по маркировке ПП трубы

На отечественном рынке стройматериалов можно найти несколько разновидностей полипропиленовых труб. Они различаются между собой маркировкой и цветом. Цветовая гамма обычно включает в себя четыре основных цвета – белый (самый распространённый), зелёный, серый и чёрный. Чёрные ПП обладают повышенной устойчивостью к воздействию ультрафиолетового солнечного излучения. Остальные же виды расцветок не несут какой-либо технологической функции, являясь чисто декоративными.

Другое дело – маркировка РР-труб. Она несёт прямую информационную нагрузку, обозначая, по какой технологии и с использованием каких видов полипропилена произведено данное изделие. От этого напрямую зависят и техническо-эксплуатационные характеристики трубы.

В представленной таблице указаны маркировки, встречающиеся на нашем рынке, рабочее давление и максимальная температура:

| Маркировка | Назначение | Мах. рабочая tо | Рабочее давление в системе (атм.) |

| РN-10 | Холодное водоснабжение | +40 оС | 10,2 |

| РN-16 | Универсальные | +60 оС | 16,3 |

| РN-20 | Универсальные | +95 оС | 20,4 |

| РN-25 | Горячее водоснабжение | +95 оС | 25,5 |

ПОСУДА ИЗ МЕЛАМИНА

Пользоваться посудой из меламина (формальдегида) крайне опасно.

Для прочности посуды – в нее добавляют асбест. А асбест запрещен даже в строительстве, не то что в посуде. Формальдегид и асбест очень вредны и могут вызвать рак. Рисунок на такой тарелке тоже вреден. На меламин нельзя нанести безвредный краситель – держаться не будет. Поэтому используют краски, содержащие тяжелые металлы, прежде всего свинец.

Еда в такой посуде становится ядовитой (при нагревании образуются вредные вещества-канцерогены). Разогрев в такой посуде супчик, можно заработать раковую опухоль. Проводили исследования на животных: одних кормили в течение 2 месяцев из фарфоровой посуды, а других из яркого пластика. У последних наблюдалось изменение состава крови, что нередко ведет к новообразованиям. Вместе с пищей в организм попадает формальдегид – яд, который отрицательно влияет на многие жизненно важные органы, вплоть до вывода их из строя. Это влияет даже на потомство (будущие дети рождаются с различными отклонениями, будут отставать в развитии). Посуда поступает из Турции, Иордании и Китая – для российского рынка ее расписывают сюжетами из “нашей жизни”. У себя на родине производители продавать такую посуду не рискуют. И в Европе меламин не жалуют, некоторые страны пишут на маркировке: на территории ЕЭС, нельзя, на экспорт — пожалуйста. Так зарубежные производители и продавцы заботятся о здоровье своих граждан.

Прежде чем купить такую посуду подумайте, стоит ли рисковать своим здоровьем.

Виды материала

Помимо чистого использования часто можно встретить добавки. Это позволяет усилить определенное свойство фторопласта и приспособить материал под конкретные запросы.

- Ф-4С15: состоит из фторопласта-4 и 15% стекловолокна. Обладает повышенной износостойкостью (показатель увеличивается в 250 раз) и сопротивляемостью ползучести (усилен в 1,5 раза). Стойко выдерживает многие агрессивные среды, включая сухие газы, используется при температуре от -60Со до +250Со. Используется для производства уплотнений и как антифрикционный материал.

-

Ф-4К20: содержит 20% кокса. Это усиливает износостойкость пластмассы (показатель увеличивается в 600 раз) и увеличивает напряжение: оно повышается на 30% при 10%-ой деформации сжатия. Последний показатель верен при температуре от -60Со до +250Со. Применяется для производства уплотнительных изделий подвижных соединений и поршневых колес, для работы которых впоследствии не требуется смазка. Материал способен контактировать с нержавеющими сталями, сплавами алюминия и некоторыми сплавами титана.

- Ф-4К15М5: смесь фторопласта-4, кокса (15%) и дисульфида молибдена (5%). Обладает повышенной износостойкостью — она выше в 1000 раз — и пониженным коэффициентом трения. Применяется при работе в условиях влажных газов в качестве накладных направляющих опор и подшипников скольжения.

- Ф-4К15УВ5: состоит из пластмассы, 15% кокса и 5% углеродистого волокна. По сравнению с Ф-4К20, смесь обладает повышенной в 1,5 раза стойкостью к деформации, происходящей при нагрузках. Также обладает пониженным трением, повышенной стойкостью к химическим элементам и отсутствием накопления статического электричества.

https://youtube.com/watch?v=664pEQwoKus

Рекомендации при работе

Соблюдение температурного режима – главное условие при эксплуатации эпоксидных составов. В помещении тоже должен поддерживаться определённый климат (не ниже +24°С и не выше +30°С).

Рассмотрим дополнительные требования для работы с материалом.

Герметичность упаковки компонентов – эпоксидки и отвердителя – вплоть до процесса их смешивания.

Неукоснительным должен быть порядок замешивания – именно отвердитель добавляется в смоляную субстанцию.

Если используется катализатор, смолу необходимо нагреть до +40.50°С.

В помещении, где проводятся работы, важен не только контроль над температурой и её стабильностью, но и за тем, чтобы в нём сохранялась минимальная влажность – не больше 50%.

Несмотря на то что первый этап полимеризации составляет 24 часа при температурном режиме +24°С, предельную прочность материал набирает в течение 6-7 дней

Однако именно в первые сутки важно, чтобы температурный режим и влажность сохранялись в неизменном состоянии, поэтому нельзя допускать малейших колебаний и перепадов этих показателей.

Не стоит замешивать слишком большие порции отвердителя и смолы. В этом случае есть риск её закипания и утраты свойств, необходимых для эксплуатации.

Если работа с эпоксидной смолой совпала с холодным временем года, нужно заранее прогреть рабочее помещение, поместив туда упаковки с эпоксидкой, чтобы она также приобрела нужную температуру

Холодный состав допускается подогреть, используя водяную баню.

Однако следуя этим рекомендациям, соблюдая все необходимые требования, можно получить безупречно ровную, качественную поверхность смолы благодаря её правильному отвержению.

В следующем видео рассказывается о секретах эксплуатации эпоксидной смолы.

Термостойкая пластмасса

Термостойкая пластмасса; обладает комплексом высоких механических свойств; негорюча; инертна к действию большинства органических растворителей, масел, разбавленных кислот; неустойчива в щелочах.

Термостойкие пластмассы, армированные стеклоасбестовой композицией, были запатентованы несколькими фирмами.

Термостойкая пластмасса ТПФ-37 представляет собой порошкообразную композицию из поливинилбутираля, полиэтилена, феноло-формальдегидной смолы, наполнителей и стабилизаторов. Используется для выравнивания сгарных швов и неровностей на поверхности автомобильных кузовов и кабин путем газопламенного напыления после процесса бондери-зации и перед окраской синтетическими нитроэмалями. Порошок не должен содержать посторонних включений.

Обрабатываемость термостойких пластмасс определяется видами наполнителя и связующего, а также-технологическим процессом их получения. В зависимости от вида применяемого наполнителя термостойкие пластмассы подразделяют на комбинационные с порошкообразным или в виде крошки наполнителем ( например, фенопласт К18 — 2), слоистые с наполнителем в виде бумаги, древесного шпона и ткани ( например, текстолит, гетинакс и т, п) и литые чистые смолы без наполнителя.

АСБОПЛАСТИКИ, термостойкие пластмассы, содержащие в качестве упрочняющего наполнителя асбестовые материалы. Выпускаются в виде слоистых пластиков ( текстолитов) и волок-нитов.

Применяется в синтезе термостойких пластмасс; промежуточный продукт ш производстве 1 2-дихлорпропена.

Применяется в производстве термостойких пластмасс, пестицидов и ряда хлорорганических соединений, глицерина; промежуточный продукт синтеза 1 2 3-трихлоропрена.

Применяется при синтезе термостойких пластмасс, пестицидов. Промежуточный продукт в производстве 1 2 дихлорпропена.

Применяется в производстве термостойких пластмасс; в качестве инсектицида; в производстве алкилбензилэтилендисульфида.

Новый биметалл сталь — термостойкая пластмасса изготовляется нанесением вепиловой пластмассы в специальной камере на холоднокатаную стальную ленту, предварительно покрытую связывающим материалом.

Новый биметалл сталь — термостойкая пластмасса изготовляется нанесением вениловой пластмассы в специальной камере на холоднокатаную стальную ленту, предварительно покрытую связывающим материалом.

К таким материалам относится термостойкая пластмасса. Можно предварительно изготовить отдельный элемент из термостойкой пластмассы и установить в форму, предназначенную для отливки целого корпуса. Размер такого элемента не трудно рассчитать, используя полученные выше зависимости.

Недавно появились ушютни-тельные муфты из термостойких пластмасс, например муфты типа супелтекс Ml. Они подходят и к обычным соединениям типа свейджлок и гиралок. Для того чтобы установить колонку с использованием уппотнительной муфты типа супел — рис. 7.3. текс Ml, наденьте на трубку гай — 1 асбестовая шайба, Z — ку соединения, муфту ( задом на — задняя муфта.

Приведенные данные подтверждают высокую химическую стойкость термостойких пластмасс как в ненапряженном, так и в напряженном состоянии. Нагруже-ние не влияет на изменение прочности этих полимеров в агрессивных средах при комнатных температурах.

|

Схема установки для нанесения пластмассы. |

PVC— поливинилхлорид (ПВХ).

ПВХ получают блочной (ПВХ-М), суспензионной (ПВХ-С) и эмульсионной (ПВХ-Е) полимеризацией. Его химическая формула: n.

Поливинилхлорид или ПВХ – современный синтетический полимер, относящийся к числу так называемых базовых полимеров. Он был впервые синтезирован еще в 1870 году, а с 1930 выпускается в промышленном масштабе. С 1912 года начались поиски возможностей промышленного выпуска ПВХ, а в 1931 году концерном «BASF» были выпущены первые тонны этого материала.

Поливинилхлорид относится к группе термопластов. Чистый ПВХ — это порошок, который на 43% состоит из этилена (продукта нефтехимии) и на 57% из связанного хлора, получаемого из поваренной соли. Для производства листовых пластиков и оконного профиля в порошок добавляют стабилизаторы, пластификаторы, пигменты и вспомогательные добавки.

ПВХ пастики обладают достаточной механической прочностью и влагостойкостью, хорошими электроизоляционными свойствами, хорошей химической стойкостью: не растворяются в бензине и керосине, стойки к действию кислот и щелочей, имеют красивый внешний вид, легко подвергаются резке, формованию, сварке и склеиванию.

Поливинилхлорид (ПВХ) — универсальный термопластичный полимер, получаемый суспензионной полимеризацией винилхлорида.

ПВХ был одним из первых полимеров, получивших широкое коммерческое распространение, и на сегодня он является одним и самых популярных. Сегодня ПВХ занимает второе место после полиэтилена по потреблению среди синтетических полимеров.

Температура плавления ПВХ составляет 165-170 °С, однако при нагревании свыше 135 °С в нем начинаются процессы деструкции, сопровождающиеся отщеплением атомарного хлора с последующим образованием хлористого водорода, вызывающего интенсивную деструкцию макроцепей.

Разложение полимера сопровождается изменением его цвета от «слоновой кости» до вишнево-коричневого. Для предотвращения этого явления в ПВХ вводят комплекс стабилизаторов, из которых наиболее известны соединения свинца (оксиды, фосфиды, карбонаты), соли жирных кислот, меламин, производные мочевины.

Область применения

Панели ПВХ имеют в широкий диапазон применения. Морозостойкость изделий позволяет использовать их для отделки балконов, лоджий, открытых веранд, т.д. Влагостойкость, устойчивость к гниению – свойства, полезные для «влажных» помещений – душевых, санузлов, бассейнов, подвалов, а также для оконных и дверных откосов. Простота в уходе делает ПВХ незаменимым при отделке рабочих помещений с высокой вероятностью загрязнения. Офисы, торговые центры, спортивные объекты – лёгкий практичный материал везде найдет себе применение.

ООО «ГиперПан» , г. Минск , ул. Уручская 21, 5 этаж

График работы: 9.00-21.00 Без выходных

Регистрационный номер в торговом реестре 332548 от 27.05.2016

- VK

- FB

- OK

ОДНОРАЗОВАЯ УПАКОВКА ТОЛЬКО НА ОДИН РАЗ

Чтобы пластиковая посуда была безопасна, использовать ее надо строго по назначению. Пищевой пластик разных марок обладает разными свойствами. Одна марка предназначена для производства бутылок для воды, другая – для газированных напитков. Стаканчики для йогурта делают из пластика такой марки, которая нейтральна по отношению к молочному жиру и кислотам. Ни в коем случае нельзя использовать пластиковую упаковку как контейнер для хранения пищи, а одноразовую посуду – многократно – еще неизвестно, как отреагирует и, что может образоваться при его контакте с продуктами, для которых он не был предназначен.

Перед вторичным использованием пластиковый контейнер надо вымыть. Одноразовая же упаковка не предназначалась для мытья, поэтому результат непредсказуем. Не используйте одноразовую упаковку для хранения продуктов, а одноразовую посуду повторно. Охлаждайте пищу, перед тем как поместить ее в контейнер. Для микроволновой печи используйте специальную посуду.

Майонез, кетчуп и др. приправы, соки, джемы, а так же готовые супы и каши, требующие разогревания, продаются в пакетах, которые производятся из многослойных комбинированных пленок. Выбор пленки зависит от свойств продукта, срока и условий его хранения.

Супы, каши, вторые блюда упаковывают в пакеты из плёнок, имеющих высокую температуру плавления. Блюда в такой упаковке можно разогревать в микроволновке или кипятить прямо в пакете. Врачи советуют питаться ими пореже: чем меньше химии, тем лучше.

Производители продуктов быстрого приготовления (стаканчик, пакетик, тарелка) часто пользуются полистирольной упаковкой.

И когда она соприкасается с горячей водой, то начинает выделять вредные стиролы. Лучше перекладывать все в керамическую или эмалированную посуду и затем уже заливать кипятком.

Замороженные готовые блюда в лотках, в которых их можно разогревать, могут потерять необходимую термостойкость, после того как подверглись глубокому охлаждению (некоторые марки).

Поведение пластмасс при нагревании и охлаждении

Пригодность полимеров и пластиков к производству изделий и последующему использованию зависит поведения материала при нагревании и охлаждении. Горение — это последняя, решающая точка, а до нее любая пластмасса проходит еще несколько состояний:

-

постепенное увеличение пластичности — свойственно не всем материалам, но может проявиться в потере формы готовым изделием и деталью;

-

предел размягчения пластмассы — температура, при которой материал становится податливым, но еще не плавится;

-

предел плавления — температурный порог, после достижения которого проявляется свойство текучести без приложения посторонних усилий;

-

предел хрупкости — нижний порог температуры при охлаждении, при достижении которого цепочки полимеров разрываются, наполнитель отделяется, и пластмасса становится хрупкой, разрушается от небольших нагрузок и ударов.

Листовой пластик изготавливается на оборудовании, поддерживающем температуру на выходе в границах между пределами размягчения и плавления, за счет чего из экструдера выходит тонкая пленка. Потом она охлаждается, приобретая прочность листа или остается пленкой, обладающей большой пластичностью и свойством растяжения.

Преимущества

Стеновые панели из поливинилхлорида пользуются огромной популярностью у домашних мастеров и профессиональных рабочих отделочников. Такой спрос объясняется наличием большого количества достоинств у этого материала.

Стеновые панели из поливинилхлорида пользуются огромной популярностью у домашних мастеров и профессиональных рабочих отделочников. Такой спрос объясняется наличием большого количества достоинств у этого материала.

Во-первых, ПВХ панели относятся к недорогим отделочным материалам, что делает отделку помещения в несколько раз дешевле.

Пластик обладает отличной влагостойкостью. Это позволяет использовать его в помещениях с высокой влажностью, включая ванные комнаты, кухни, а также стены и потолок помещений для бассейна.

ПВХ изделия имеют гладкую поверхность. Следовательно, бактерии и вредные микроорганизмы не будут развиваться, а помещения с такой отделкой будут всегда соответствовать гигиеническим и санитарным требованиям.

Негорючие панели из поливинилхлорида на протяжении долгого времени сохраняют первоначальный вид. Это означает, что ремонтные работы будут проводиться намного реже. Кроме того, монтаж пластика может выполнить даже начинающий мастер, так как для этого не нужно обладать специальными знаниями и навыками.