Гост р 54095-2010. ресурсосбережение. требования к экобезопасной утилизации отработавших шин

Содержание:

- Двухэтапный метод ремонта шин

- Фторопласт-4

- Разделение металлов

- Области применения

- Технологические свойства дюрали

- Горячая вулканизация шин – особенности и преимущества

- Требования по пожарной безопасности при обращении с огнем

- Горячая вулканизация

- Температура горения алюминия

- Физико-механические характеристики пластмасс

- Резины специального назначения

- Усадка — резина

- Состав и строение натурального каучука

Двухэтапный метод ремонта шин

Сначала мастер зачищает повреждение и выполняет наружный косметические ремонт шины путем “горячей” вулканизации сырое резины. Затем он повторно зачищает ремонтную поверхность внутри шины и устанавливает химический пластырь. По рекомендации ведущих мировых производителей, после ремонта «холодным» методом шина должна отстояться не менее 24 часов при температуре окружающей среды не ниже 20°С. Чем ниже температура, тем дольше нужно выдерживать отремонтированную шину.

Первое время, когда самовулканизирующиеся ремонтные материалы только появились на рынке и были в диковинку, они преподносились продавцами как панацея от всех бед. Но по мере накопления практического опыта наряду с преимуществами стали очевидны и недостатки двухэтапного метода. С течением времени стало ясно, что «холодная» вулканизация не дает желаемых результатов, а большое срок выдержки после ремонта создает проблемы при высоком машинопотоке, и вынуждает мастеров пренебрегать техническими условиями.

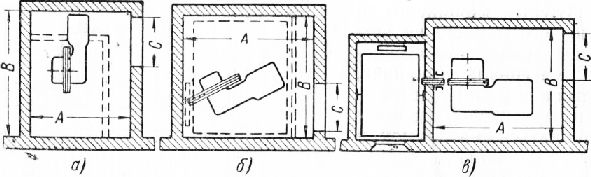

Ремонт двухэтапным методом производится, как правило, в мастерских, где есть только С-образныи вулканизатор с плоским нагревательным элементом малой площади. В России такие вулканизаторы широко представлены продукцией зарубежных и отечественных производителей. Но, несмотря на привлекательные внешний вид, конструктивные особенности этих вулканизаторов не позволяют достичь высокого качества ремонта. Их недостаток состоит в малое площади нагревательного элемента, который не может обжать повреждение и поэтому вызывает вздутие на шине. Такие вулканизаторы можно рекомендовать только для ремонта самых небольших повреждений.

Чтобы не нарушать технологию ремонта шин, вулканизатор необходимо дополнительно укомплектовать нагревательными элементами большей площади, которые позволят обжимать весь ремонтный участок без деформации каркаса шины.

Следует отметить, что холодная вулканизация очень требовательна к соблюдению технологии и она не прощает ошибок. Будь то пересохшие клеи или старый пластырь – качественного результата вам уже не видать.

Реальность такова, что несоблюдение всех технологических условий – обычное явление при двухэтапном методе ремонта. Отсутствие необходимого инструмента, недостаточная квалификация персонала, банальная нехватка времени приводят к неудовлетворительным результатам.

Поэтому для России больше подходит менее проблемный одноэтапный метод ремонта.

Фторопласт-4

Чаще всего при упоминании фторопластов имеют ввиду именно фторопласт-4. Это наиболее распространенный и дешевый в производстве вариант пластмассы, известный в Европе под несколькими названиями. В США его называют «Тефлон» или «Галон», в Великобритании – «Флубон», в Германии – «Гостафлон ТФ», в Японии – «Полифлон», в Италии – «Алгофлон», во Франции – «Сорефлон» или «Гафлон».

Его изготавливают и продают как в «чистом» виде, так и с наполнителями: графитом, металлическими порошками и стекловолокном. Добавки позволяют усилить определенные свойства, приспосабливая полимер к определенным нуждам. В продажу обычно выпускают заготовки в форме дисков, стержней, пластин и штулок.

Фторопласт-4 обладает отличными термостойкими и антифрикционными свойствами, является прекрасными изоляторами тока и легко выдерживает даже агрессивную химическую среду. Это позволяет использовать материал при создании первичной обмотки высоковольтных проводов, токопроводящей и нагревательной жилы, нагревательного кабеля, при изготовлении прокладок, шайб, шлангов для гидросистем и для оборудования теплого пола.

Разделение металлов

В зависимости от температуры плавления металлы делятся на:

- Легкоплавкие: им необходимо не более 600Со. Это цинк, свинец, виснут, олово.

- Среднеплавкие: температура плавления колеблется от 600Со до 1600Со. Это золото, медь, алюминий, магний, железо, никель и большая половина всех элементов.

- Тугоплавкие: требуется температура свыше 1600Со, чтобы сделать металл жидким. Сюда относятся хром, вольфрам, молибден, титан.

В зависимости от температуры плавления выбирают и плавильный аппарат. Чем выше показатель, тем прочнее он должен быть. Узнать температуру нужного вам элемента можно из таблицы.

Еще одной немаловажной величиной является температура кипения. Это величина, при которой начинается процесс кипения жидкостей, она соответствует температуре насыщенного пара, который образуется над плоской поверхностью кипящей жидкости

Обычно она почти в два раза больше, чем температура плавления.

Обе величины принято приводить при нормальном давлении. Между собой они прямопропорциональны.

- Увеличивается давление — увеличится величина плавления.

- Уменьшается давление — уменьшается величина плавления.

Таблица легкоплавких металлов и сплавов (до 600С о )

| Название элемента | Латинское обозначение | Температуры | |

| Плавления | Кипения | ||

| Олово | Sn | 232 Со | 2600 Со |

| Свинец | Pb | 327 Со | 1750 Со |

| Цинк | Zn | 420 Со | 907 Со |

| Калий | K | 63,6 Со | 759 Со |

| Натрий | Na | 97,8 Со | 883 Со |

| Ртуть | Hg | — 38,9 Со | 356.73 Со |

| Цезий | Cs | 28,4 Со | 667.5 Со |

| Висмут | Bi | 271,4 Со | 1564 Со |

| Палладий | Pd | 327,5 Со | 1749 Со |

| Полоний | Po | 254 Со | 962 Со |

| Кадмий | Cd | 321,07 Со | 767 Со |

| Рубидий | Rb | 39,3 Со | 688 Со |

| Галлий | Ga | 29,76 Со | 2204 Со |

| Индий | In | 156,6 Со | 2072 Со |

| Таллий | Tl | 304 Со | 1473 Со |

| Литий | Li | 18,05 Со | 1342 Со |

Таблица среднеплавких металлов и сплавов (от 600С о до 1600С о )

| Название элемента | Латинское обозначение | Температураы | |

| Плавления | Кипения | ||

| Алюминий | Al | 660 Со | 2519 Со |

| Германий | Ge | 937 Со | 2830 Со |

| Магний | Mg | 650 Со | 1100 Со |

| Серебро | Ag | 960 Со | 2180 Со |

| Золото | Au | 1063 Со | 2660 Со |

| Медь | Cu | 1083 Со | 2580 Со |

| Железо | Fe | 1539 Со | 2900 Со |

| Кремний | Si | 1415 Со | 2350 Со |

| Никель | Ni | 1455 Со | 2913 Со |

| Барий | Ba | 727 Со | 1897 Со |

| Бериллий | Be | 1287 Со | 2471 Со |

| Нептуний | Np | 644 Со | 3901,85 Со |

| Протактиний | Pa | 1572 Со | 4027 Со |

| Плутоний | Pu | 640 Со | 3228 Со |

| Актиний | Ac | 1051 Со | 3198 Со |

| Кальций | Ca | 842 Со | 1484 Со |

| Радий | Ra | 700 Со | 1736,85 Со |

| Кобальт | Co | 1495 Со | 2927 Со |

| Сурьма | Sb | 630,63 Со | 1587 Со |

| Стронций | Sr | 777 Со | 1382 Со |

| Уран | U | 1135 Со | 4131 Со |

| Марганец | Mn | 1246 Со | 2061 Со |

| Константин | 1260 Со | ||

| Дуралюмин | Сплав алюминия, магния, меди и марганца | 650 Со | |

| Инвар | Сплав никеля и железа | 1425 Со | |

| Латунь | Сплав меди и цинка | 1000 Со | |

| Нейзильбер | Сплав меди, цинка и никеля | 1100 Со | |

| Нихром | Сплав никеля, хрома, кремния, железа, марганца и алюминия | 1400 Со | |

| Сталь | Сплав железа и углерода | 1300 Со — 1500 Со | |

| Фехраль | Сплав хрома, железа, алюминия, марганца и кремния | 1460 Со | |

| Чугун | Сплав железа и углерода | 1100 Со — 1300 Со |

Таблица тугоплавких металлов и сплавов (свыше 1600С о )

| Название элемента | Латинское обозначение | Температуры | |

| Плавления | Кипения | ||

| Вольфрам | W | 3420 Со | 5555 Со |

| Титан | Ti | 1680 Со | 3300 Со |

| Иридий | Ir | 2447 Со | 4428 Со |

| Осмий | Os | 3054 Со | 5012 Со |

| Платина | Pt | 1769,3 Со | 3825 Со |

| Рений | Re | 3186 Со | 5596 Со |

| Хром | Cr | 1907 Со | 2671 Со |

| Родий | Rh | 1964 Со | 3695 Со |

| Рутений | Ru | 2334 Со | 4150 Со |

| Гафний | Hf | 2233 Со | 4603 Со |

| Тантал | Ta | 3017 Со | 5458 Со |

| Технеций | Tc | 2157 Со | 4265 Со |

| Торий | Th | 1750 Со | 4788 Со |

| Ванадий | V | 1910 Со | 3407 Со |

| Цирконий | Zr | 1855 Со | 4409 Со |

| Ниобий | Nb | 2477 Со | 4744 Со |

| Молибден | Mo | 2623 Со | 4639 Со |

| Карбиды гафния | 3890 Со | ||

| Карбиды ниобия | 3760 Со | ||

| Карбиды титана | 3150 Со | ||

| Карбиды циркония | 3530 Со |

Области применения

Благодаря сочетанию уникальных свойств и невысокой цены фторопласт-4 применяют в самых разных областях. Изделия могут целиком состоять из вещества, но в некоторых случаях им покрывают только поверхность. Они легко поддаются пилению, сверлению, резке и другим работам.

- В электронной промышленности фторопласт-4 применяют для изоляции проводов, разъемов, высоковольтных кабелей и электрических машин, для изготовления печатных плат, тросов и компрессоров.

- В химической промышленности материал используют при изготовлении шлангов, насосов, емкостей для хранения и транспортировки, для защиты различных поверхностей от коррозии. Также его применяют для хранения спирта, смесей на его основе и особо чистых веществ, которые не должны быть загрязнены. Благодаря высокой сопротивляемости фторопласт-4 может долгое время контактировать с агрессивными химическими веществами (кислотами и щелочами), маслами, сточными водами, солями, керосином, нефтью и разными видами топлива. Материал устойчив к воздействию радиации, плесени, тумана и солнца.

- В пищевой промышленности материал используют в качестве насосов, антипригарных покрытий, валиков для раскатки теста, фильтров и уплотнителей для техники.

- В медицине большим спросом фторопласт-4 пользуется в качестве емкостей для хранения крови и лекарственных препаратов, как материал для изготовления искусственных кровяных сосудов и клапанов. Все изделия гигиеничны и проходят сертификацию.

- В машиностроительной промышленности в «чистом» виде из материала получают подшипники, прокладки, уплотнители, манжеты, опоры скольжения и поршневые кольца – все, что пролегает в местах трения машин и приборов. Подходит он и для работ при высоком давлении, при низких температурах и в глубоком вакууме.

Чаще всего в материал добавляют примеси для усиления твердости, износостойкости и других параметров. Например, добавление графита, бронзы, стекловолокна или кокса позволяет уменьшить износ и увеличить теплопроводность и прочность при сжатии.

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники. Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

- Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия

Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

Горячая вулканизация шин – особенности и преимущества

Процесс горячей вулканизации шин основан на термической обработке места повреждения с добавлением каучука («сырой резины»). Под воздействием высокой температуры резиновые компоненты скрепляются между собой, создавая пластичный монолитный слой.

Проникая в место пореза, термообработанный каучук полностью заполняет пространство, препятствуя проникновению внутрь покрышки грязи и влаги.

Вкратце процесс горячей вулканизации выглядит следующим образом:

- Покрышка демонтируется с диска, место пореза аккуратно обрабатывается фрезой (главное – не повредить корд).

- Обработанное место дополнительно зачищается и обезжиривается.

- В место пореза в 2 слоя наносится специальный состав.

- Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120-140°C.

- Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка.

- После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Преимущества горячей вулканизации:

- Цена. Стоимость устранения боковых порезов таких способом ниже, чем покупка новой резины.

- Надежность. Качественно проведенная вулканизация шин способна сохранить 90% прочности резины.

- Оперативность ремонта. Ехать с отремонтированным колесом можно сразу после устранения повреждения.

- Универсальность метода. Выполнять горячую вулканизацию можно при отрицательных температурах зимой, а также в условиях высокой запыленности. Это значит, что при внезапных порезах и отсутствии запаски можно вызвать мобильную шиномонтажку, которая отремонтирует колесо прямо на дороге.

Теперь о нормах времени на вулканизацию шин. На выполнение полного ремонта у профессионалов уходит 1-2 часа. Вулканизация грузовых шин отнимает значительно больше времени – от 2 до 4 часов.

В среднем цена ремонта бокового пореза шины горячей вулканизацией стартует с 400 руб. и зависит от особенностей повреждения, радиуса покрышки, региона и конкретной мастерской.

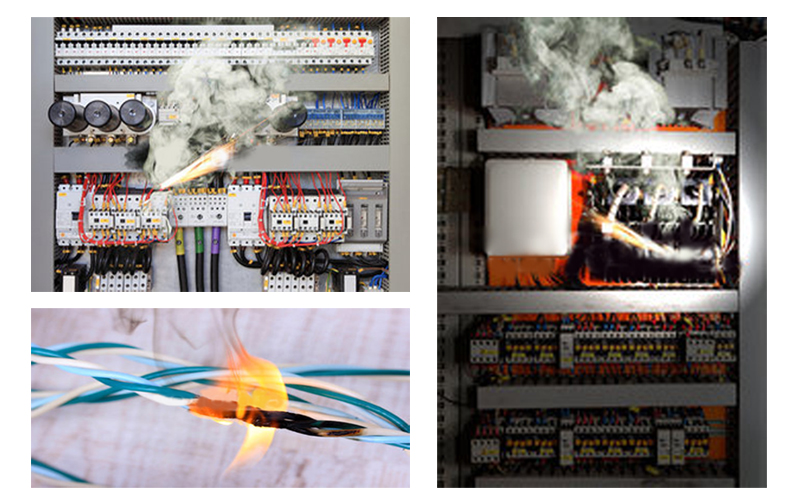

Требования по пожарной безопасности при обращении с огнем

Не следует забывать, что при обращении с огнем залогом успешных действий является соблюдение правил пожарной безопасности. Выполните несколько условий и обезопасьте себя и других от пожара.

1. Запрет на разведение костров в лесу в летний период введен не просто так. Летом шансы возгорания лесной подстилки и быстрого распространения пожара гораздо выше, нежели в другое время года.

2. При разведении костра на природе обязательно выкопать небольшое кострище, сняв лопатой верхний слой дерна. В дальнейшем дерн желательно вернуть на место.

3. В целях локализации огня рекомендуется обнести костер ограждением из камней или кирпича.

4. Всегда в зоне шаговой доступности должно быть средство пожаротушения: огнетушитель, песок или емкость с водой.

5. При тушении костра обязательно удостовериться в том, что все угли погасли, и костер не разгорится вновь. Для этого рекомендуется обильно залить очаг водой, присыпать сверху землей или заложить дерном.

6. Ни в коем случае нельзя оставлять детей наедине с источником огня. Это может привести к плачевным последствиям.

7. При пользовании печью или камином не следует хранить в непосредственной близости от топки легковоспламеняющиеся предметы, средства для розжига. Желательно выполнить напольное покрытие рядом с топкой из негорючего материала (стальной лист).

8. Необходимо поддерживать печь в исправном состоянии: своевременно заделывать все образовавшиеся щели, периодически выгребать золу.

9. Фундамент для печи необходимо выполнять из кирпича. Не рекомендуется использовать в этих целях деревянные подмостки. Это чревато обрушением всей конструкции.

10. Печную трубу на чердаке необходимо изолировать негорючим материалом, не хранить на чердаке легковоспламеняющиеся материалы.

11. Нельзя полностью закрывать заслонку печи, не удостоверившись, что процесс горения в топке прекратился. В противном случае возможно удушье от избытка углекислого газа.

Горячая вулканизация

Технология предполагает обработку поврежденного участка под высокой температурой. В поврежденную область добавляется каучук («сырая резина»). При нагревании материалы расплавляются и соединяются, формируя единую пластичную поверхность.

Расплавленный каучук попадает в образовавшуюся полость и заполняет пустоты, исключая проникновение внешних частиц внутрь шины. Процедура выполняется таким образом:

- Демонтаж покрышки и обработка поврежденного участка фрезой (нельзя допускать повреждения корда).

- Зачистка и обезжиривание обработанной зоны.

- Нанесение ремонтного раствора двумя слоями.

- После просушки повреждение заполняется каучуком.

- Непосредственно вулканизация пореза на специальном оборудовании (температура составляет 120°С-140°С).

- Укрепление внутренней стороны покрышки кордовой заплаткой.

- Зачистка фрезой и финишная обработка остывшей резины.

Плюсы:

- стоимость значительно ниже приобретения новой покрышки;

- надежность, прочность резины практически не снижается (максимум – на 10%);

- скорость выполнения процедуры. Сразу после завершения работ шину можно снова использовать;

- универсальность. Использовать технологию можно практически в любых условиях.

Профессиональные мастера восстанавливают резину примерно за 1-2 часа. Покрышки грузовых автомобилей ремонтируются сложнее, поэтому на это уходит 2-4 часа.

Температура горения алюминия

1.5. Основные условия кислородной резки

Подогревающее пламя нагревает металл до температуры горения и очищает поверхность от ржавчины, окалины и д.р. Продольная струя кислорода сжигает металл. Благодаря перемещению резака образуется щель реза. Жидкотекучие щлаки выдуваются из щели реза.

Рис. 8. Начало резки и движение

Для процесса кислородной резки необходимо выполнение следующих условий:

1. Температура горения металла в кислороде должна быть ниже температуры плавления.

Металл будет переходить в жидкое состояние до начала процесса окисления. То есть металл горит в твердом состоянии, рез получается ровным по ширине, поверхность его гладкая, продукты горения легко удаляются кислородной струей. Металл, не отвечающий этому требованию, будет плавиться, а не сгорать.

Наибольшее влияние на температуру горения оказывает содержание углерода. Чем больше углерода в металле, тем выше температура горения и ниже температура плавления. При содержании углерода более 1% процесс резки резко ухудшается. Стали, содержащие более 1,6% углерода, расплавляются до начала горения. Поэтому кислородная резка инструментальных сталей и чугуна, содержащих более 2% углерода невозможна.

Низкоуглеродистая сталь имеет температуру плавления около 1500ºС, а воспламеняется (горит) в кислороде при температуре 1300 – 1350ºС;

Температура горения Al 900°С, а температура плавления Al 660° С. Алюминий и его сплавы не поддаются газовой резке. Алюминий может гореть только в жидком состоянии, поэтому получить ровную форму реза не удается

2. Температура плавления образующихся при резке окислов должна быть ниже температуры горения металла.

Тогда они при резке жидкотекучие и легко удаляются из реза.

При окислении хромистых и хромоникелевых сталей образуются окислы хрома, температура плавления которых значительно выше температуры горения стали. При окислении алюминиевых сплавов также образуется окислы алюминия с температурой плавления 2050°С. Указанные тугоплавкие окислы, покрывая поверхность реза, препятствуют дальнейшему окислению металла. Поэтому стали с содержанием хрома более 5% и алюминиевые сплавы обычному процессу газовой резки не поддаются.

- при резке хромистых сталей образуются окислы хрома с температурой плавления 2000°С;

- при резке алюминия образуются окислы с температурой плавления около 2050°С

3. Возникающие при резке окислы не должны быть слишком вязкими.

Большое количество хрома и кремния сильно повышают вязкость окислов. Поэтому при резке сталей с большим содержанием хрома и чугуна, содержащего большое количество кремния, образующийся шлак плохо выдувается струей кислорода, затрудняя процесс резки.

В металлах, обладающих высокой теплопроводностью, поступающее тепло интенсивно отводится от места резки и процесс резки или не начнется или будет прерываться. Медь, алюминий и их сплавы обладают высокой теплопроводностью.

Всем перечисленным условиям полностью отвечают нелегированные и низколегированные конструкционные стали.

Металлы, которые неудовлетворяют условиям газовой резки:

Алюминий – 1,2,3,4 условиям; Высоколегированные стали (нержавеющая сталь) – 2 условию; Медь – 3 условию; Серый чугун – 1 условию.

Основные условия газовой резки:

1. Температура горения металла в кислороде должна быть ниже температуры плавления.

2. Температура плавления образующихся при резке окислов должна быть ниже температуры горения металла.

3. Возникающие при резке окислы не должны быть слишком вязкими.

4. Разрезаемый металл не должен обладать слишком высокой теплопроводностью.

Нелегированные и низколегированные стали хорошо поддаются газовой резке, так как выполняются все 4 условия.

Физико-механические характеристики пластмасс

| Вид полимера | Физико-механические характеристики при 20°C | ||||||

| Плотность, кг/м3 | Прочность при разрыве, МПа | Относительное удлинение при разрыве,% | Проницаемость по водяным парам, г/м2 за 24 часа | Проницаемость по кислороду, см3/(м2хатм) за 24 часа | Проницаемость по CO2, см3/(м2хатм) за 24 часа | Температура плавления, °C | |

| ПВД | 910-930 | 10-16 | 150-600 | 15-20 | 6500-8500 | 30000-40000 | 102-105 |

| ПНД | 940-960 | 20-32 | 400-800 | 4-6 | 1600-2000 | 8000-10000 | 125-138 |

| ПП | 900-920 | 30-35 | 200-800 | 10-20 | 300-400 | 9000-11000 | 165-170 |

| ПВХ | 1370-1420 | 47-53 | 30-100 | 30-40 | 150-350 | 450-1000 | 150-200 |

| ПС | 1050-1100 | 60-70 | 18-22 | 50-150 | 4500-6000 | 12000-14000 | 170-180 |

| ПА | 1100-1150 | 50-70 | 200-300 | 40-80 | 400-600 | 1600-2000 | 220-230 |

| ПК | 1200 | 62-74 | 20-80 | 70-100 | 4000-5000 | 25000-30000 | 225-245 |

Это может быть интересно:

Собери макулатуру — обогати экологов-организаторов

Таблица «Свойства пластмасс»

Новая карта пунктов приема вторсырья

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2. Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние. Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.) По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК. Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков. (За рубежом полихлоропреновый каучук выпускается под названием неопрен, пербунан-С и др.).

СКН — бутадиеннитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислоты —СН2—СН =СН—СН2—СН2—СНСN— Резины на основе СКН обладают высокой прочностью ((в = 35 МПа), хорошо сопротивляются истиранию, но по эластичности уступают резинам на основе НК, превосходят их по стойкости к старению и действию разбавленных кислот и щелочей. Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С. Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).Тиоколы – торговое название полисульфидных каучуков. Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

…—СН2—СН2—S2—S2— … Тиокол вулканизуется перекисями. Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие. Эластичность резин сохраняется при температуре от —40 до —60 °С. Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам. Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ. Для получения высокопрочных резин вводят усиливающие наполнители. Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам. Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ. Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК. Рабочие температуры резин на его основе составляют от —30 до 130°С.

Уретановые резины стойки к воздействию радиации. Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан. Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб и желобов для транспортирования абразивных материалов, обуви и др.

Усадка — резина

Усадка резины может колебаться в довольно значительных пределах.

Учитывая усадку резины при вулканизации, которая зависит от состава резиновой смеси, конфигурации и габаритов полости ( гнезда) формы, направленности течения смеси, гнездо формы в горизонтальном направлении изготавливают больше ( в среднем на 1 5 %), чем размеры изделия.

|

Форма для пробок ( закрытая. |

Учитывая усадку резины при вулканизации, гнездо формы в горизонтальном направлении изготовляют несколько больших размеров в сравнении с размерами изделия, для которого форма назначается. По высоте гнездо формы с учетом выпрессовки увеличивают лишь в случае изготовления больших по высоте изделий. Объем заготовки должен быть несколько больше объема полости формы, чтобы можно было создать достаточное давление во время запрессовки. Излишек объема заготовки, выходящий в виде выпрессовки, приподнимая крышку формы, может повлечь за собой большее или меньшее изменение высоты изделия.

|

Форма для пробок ( закрытая.| Форма для буфера. |

Учитывая усадку резины при вулканизации, гнездо формы в горизонтальном направлении изготовляют несколько больших размеров в сравнении с размерами изделия, для которого форма назначается.

Так как усадка резин значительно выше усадки многих других материалов, то на поверхности крепления резины к металлу после вулканизации резины возникают дополнительные напряжения. На заводах резино-технических изделий имеются данные, характеризующие усадку различных резин при их вулканизации в прессформах, которые позволяют точно конструировать прессформы для изготовления резино-металлических деталей.

Если при усадке резины появляется течь, то небольшое набухание ее полезно. Поэтому в некоторые масла для ГМКП вводят специальные вещества, вызывающие набухание синтетических резин. Масла для ГМКП могут вымывать из резины пластификаторы и тем самым вызывать их затвердевание.

Как правило, усадка резины в изделиях без арматуры направлена к центру изделия, а в изделиях с металлической арматурой — к металлической арматуре. Так, например, в металлическом кольце, обрезиненном по внутренней поверхности, усадка ведет к увеличению внутреннего диаметра, а в цельном резиновом кольце этот диаметр уменьшается.

Как правило, усадка резины в изделиях без арматуры направлена к центру изделия, а в изделиях с металлической арматурой — к металлической арматуре. Так, например, в металлическом кольце, об-резиненном по внутренней поверхности, усадка ведет к увеличению внутреннего диаметра, а в цельном резиновом кольце этот диаметр уменьшается.

При охлаждении амортизатора после вулканизации происходит усадка резины, что в ряде случаев приводит к появлению внутренних напряжений в амортизаторах.

Не изменяет сопротивление разрыву, модули и усадку резин.

При этом необходима пред-верительная пластикация каучуков для уменьшения усадки резины, так как никакого времени на вылежку ( созревание) резиновой смеси производственный цикл не предусматривает.

Для получения формового в литьевой форме изделия требуемь размеров необходимо учесть усадку резины. Величина С полис линейной усадки зависит от температурной, вулканизационнс усадок и технологической деформации.

В процессе листования резиновых смесей создается каландровый эффект, вызывающий при вулканизации усадку резин. Для его снятия раскатанный на дублировочных столах рулон перед раскроем заготовок выдерживают при температуре 55 15 С в течение 2 — 4ч, при этом периодически его переворачивая.

Состав и строение натурального каучука

Натуральный (природный) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

Природный каучук содержится в млечном соке каучуконосных растений, главным образом, тропических (например, бразильского дерева гевея). Другой природный продукт — гуттаперча — также является полимером изопрена, но с иной конфигурацией молекул.

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствует диаметру одной молекулы. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно в любом направлении, а ограниченно — только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов — углерода и водорода, то есть, относится к классу углеводородов.

Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 — 500 000). Каучук, следовательно, природный полимер.

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук — природный полимер цис-1,4-полиизопрен.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Можно считать, что макромолекулы каучука образованы молекулами изопрена. Существуют подобные полимеры, которые не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдёт не только выпрямление молекул, но и смещение их относительно друг друга — образец каучука может порваться.