Гидроэлеватор

Содержание:

- Введение

- МЕТОДЫ ИСПЫТАНИЙ

- Пеносмесители

- Назначение специальных агрегатов и устройств

- 3.Газоструйные насосы

- Целесообразность применения гидроэлеватора на ОП ШУ им. Л.И. Лутугина ГП Торезантрацит

- Список источников

- Устройство и принцип работы гидроэлеватора

- КОМПЛЕКТНОСТЬ

- Устройство

- Подготовка пожарного автомобиля к работе

- Выполнение работ по удалению осадков с помощью гидроэлеватора

- Технические особенности работы пеногенератора

Введение

На большинстве (а так же в часности на ОП ШУ им. Л.И. Лутугина

ГП Торезантрацит

) главных водоотливных установок схема удаления твердых примесей из шахтной воды следующая: до входа в водосборник предусматривается осветление воды, стекающей по водоотливным канавкам горных выработок, в предварительном отстойнике. Однако на некоторых шахтах вода, которая транспортируется самотеком по открытым канавкам или почве выработок, попадает непосредственно в главный водосборник с содержанием твердых частиц до 10 кг/м3, из которых 60-70% — абразивные. Основная система водоотлива — это периодически действующая с дискретно распределенными временными циклами технологическая схема, допускающая осаждение шлама в водосборниках.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Соответствие генераторов требованиям пп.2.4 (в части крепления кассеты), 2.5, 2.7, 2.10, 2.11, 2.13, 2.16, 2.17, 2.18, 5.1, 5.2, 6.1, 6.2, 7.1, 7.2, 7.4, 7.5, 8.2 проверяют визуально.

4.2. Линейные размеры генераторов по пп.1.1, 2.4, 2.9 проверяют линейкой по ГОСТ 427 с ценой деления 1 мм и штангенциркулем по ГОСТ 166 с ценой деления 0,1 мм.

4.3. Массу по п.1.1 генераторов ГПС-200 и ГПС-600 проверяют на весах по ГОСТ 23676

ГОСТ 9.032 .

4.7. Расход раствора пенообразователя, давление перед распылителем, дальность подачи пены, высоту подачи пены по п.1.1, прочность и герметичность по п.2.2, заполнение пеной контура выхода из насадка по п.2.3, закрепление и натяжение сеток по п.2.4 проверяют на испытательном стенде.Класс точности приборов, используемых для испытаний, должен быть не ниже 1,6.Расход раствора пенообразователя определяют как расход воды, проходящей через генератор при давлении 0,4-0,6 МПа (4-6 кгс/см). Значение расхода определяют с погрешностью измерения не более 2%.Высоту подачи определяют как геометрическую высоту подъема пены по трубопроводу диаметром 600-800 мм.Прочность и герметичность генераторов по п.2.2 и прогиб натянутых сеток по п.2.4 проверяют в течение 2 мин.

4.8. Проверку показателя гамма-процентного полного срока службы по п.2.19 следует проводить обработкой данных, полученных в условиях эксплуатации, путем сбора информации в соответствии с требованиями РД 50-204.Предельным состоянием следует считать такое техническое состояние генератора, при котором восстановление его работоспособности нецелесообразно или невозможно.Показатель срока сохраняемости следует проверять после хранения генераторов в условиях завода-изготовителя в течение 1 года в объеме приемо-сдаточных испытаний.Показатель вероятности безотказной работы следует проверять на стенде. Испытания проводят на воде при давлении 0,4-0,6 МПа (4-6 кгс/см).Отказом следует считать разрыв сетки.Контроль проводят через каждые 3 ч наработки для генераторов ГПС-200 и ГПС-600, через 1 ч — для ГПС-2000.

Пеносмесители

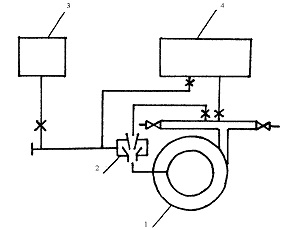

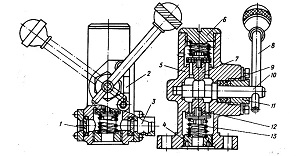

В пожарной технике используются пеносмесители двух типов: предвключенные и проходные. К предвключенным относятся стационарные пеносмесители ПС–5 и ПС–12, устанавливаемые на пожарных насосах. Схема установки этих пеносмесителей представлена на рис.7.

Рисунок 7 — Пеносмеситель

Пеносмеситель устанавливается на всасывающем патрубке насоса. Сопло смесителя с помощью трубопровода соединено с напорным коллектором насоса. Смесительная камера струйного насоса пеносмесителя через пробковый кран, имеющий несколько калиброванных отверстий, связана с цистерной и пенобаком.

Как следует из приведенной схемы, рабочая жидкость под давлением поступает из напорной полости насоса к соплу пеносмесителя 2 и далее через диффузор во всасывающую полость насоса 1. Дозировка пенообразователя, подсасываемого в кольцевое пространство сопла из пенобака 3 или цистерны 4, осуществляется дозатором, конструктивно соединенным со смесительной камерой струйного насоса. Подача раствора к пенным стволам или пеногенераторам регулируется напором насоса.

При работе предвключенных пеносмесителей часть подачи насоса (до 25%) расходуется на работу пеносмесителя. Дозаторы на пеносмесителях бывают ручные или автоматические. При ручной дозировке пробковым краном имеет место не соответствие между количеством воды, проходимой через смеситель, и пенообразователя, т.е. изменяется процентное соотношение пенообразователя и воды в подаваемом растворе при изменении давления на насосе. Это приводит к снижению качества воздушно–механической пены. В связи с этим автоматические дозаторы более предпочтительны.

К проходным пеносмесителям относятся переносные смесители ПС–1, ПС–2 и ПС–3. Они устанавливаются непосредственно в напорных магистральных или рабочих рукавных линиях. Пенообразователь к смесителю подается по шлангу из посторонней емкости. Достоинством таких смесителей является возможность получения небольшого количества воздушно–механической пены с малыми затратами пенообразователя за счет снижения его потерь в рукавных линиях, т.к. смеситель может быть установлен в непосредственной близости от пенного ствола или пеногенератора.

Схема пеносмесителя ПС–5 представлена на рис.5. Он состоит из корпуса 1, дозатора 2, пробки дозатора 3, обратного клапана 4, сопла 5, диффузора 6. Дозатор 2 осуществляет регулировку подачи пенообразователя в пяти рабочих положениях пробки крана 3. Цифры на шкале пеносмесителя обозначают число пеногенераторов ГПС–600, работающих от данного насоса. Для подачи пенообразователя маховичок пробки крана поварачивают до совпадения стрелки с нужным делением шкалы. Обратный клапан 4 служит для предотвращения попадания воды в емкость с пенообразователем при работе насоса от водопроводной линии. Во время работы насоса с пеносмесителем напор на насосе должен быть 0,7–0,8 МПа, подпор во всасывающей линии при работе от водопроводной сети – не более 0,25 МПа.

Рисунок 8 — Схема пеносмесителя ПС–5

Пеносмеситель ПС–12 устанавливается на пожарном насосе ПН–110Б. Максимальная подача пенообразователя 4,3 л/с, что обеспечивает одновременную работу 12 пеногенераторов ГПС–600. Напор перед смесителем во время работы должен быть не менее 0,75 МПа, подпор во всасывающей линии – не более 0,15 МПа. Принципиальная схема пеносмесителя ПС–12 аналогична ранее приведенной.

Дозатор смесителя выполнен в виде ступенчатой пробки, имеющей три фиксированных положения: на 6, 9 и 12 пеногенераторов ГПС–600. Фиксация стержня обеспечивается подпружиненным шариком, а перемещение – рычагом. На лыске стержня нанесены цифры, указывающие положение дозатора. Конструкция переносного смесителя (ПС) представлена на рис.6. Известны три марки переносных смесителей ПС–1, ПС–2, ПС–3. Где цифра означает количество одновременно подключаемых пеногенераторов ГПС–600. Каждый из ПС представляет собой струйный насос, состоящий из сопла, диффузора и вакуум–камеры, отлитых из алюминиевого сплава АЛ–9В.

Рисунок 9 — Схема переносного смесителя

В камеру ввернут штуцер с шариковым обратным клапаном. К штуцеру с помощью накидной гайки присоединен резиновый шланг для подачи пенообразователя. Техническая характеристика переносных смесителей представлена в таблице 1.

Назначение специальных агрегатов и устройств

Перечень общепринятых сокращений (пояснения):

- ПА — пожарный автомобиль;

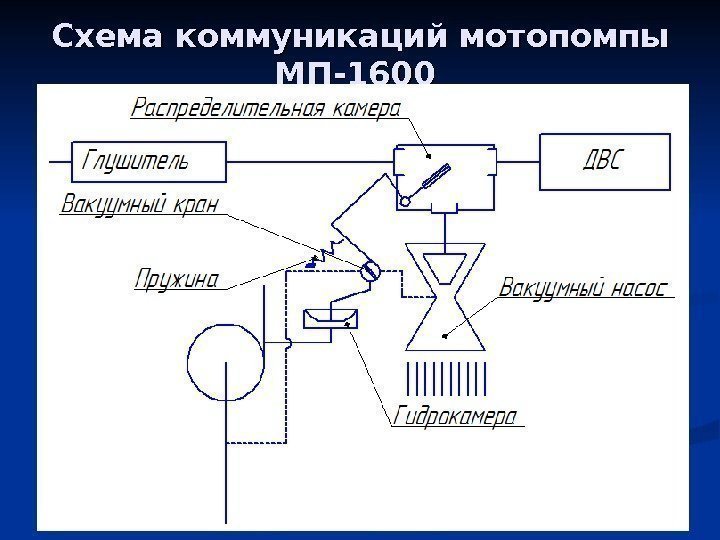

- ГВА — газоструйный вакуумный аппарат, предназначен для создания разрежения в полости центробежного насоса при заборе воды из открытого водоисточника. Работает за счет энергии выхлопных газов двигателя внутреннего сгорания, направляемых вместо глушителя ПА в газоструйный насос, вакуум камера которого соединена трубопроводами с полостью центробежного насоса;

- ПН — пожарный насос;

- КПП — коробка перемены передач;

- КОМ — коробка отбора мощности, предназначена для передачи крутящего момента от первичного вала КПП на ПН, включается в кабине водителя отдельным рычагом. Крепится на КПП вместо верхней крышки.

- Г-600 — гидроэлеватор, предназначен для забора воды из труднодоступных водоисточников и уборке излишне пролитой воды после тушения пожаров, представляет собой водоструйный насос;

- ПС — пеносмеситель. На насосах серии ПН-40 установлен пеносмеситель марки ПС-5 (обеспечивает 1-5 пеногенераторов ГПС-600), предназначен для введения в поток воды пенообразователя в концентрации 4-6%, расположен между напорным коллектором и всасывающим патрубком ПН, имеет в своей конструкции водоструйный насос и дозатор, может производить забор пенообразователя как из пенобака ПА, так и из посторонней емкости;

- вакуум-клапан, встречается в литературе под названием вакуум-кран, вакуумный затвор, предназначен для соединения и рассоединения полости центробежного насоса с вакуумной камерой ГВА, устанавливается на напорном коллекторе ПН;

- манометр — прибор для измерения давления, установлен на напорном коллекторе ПН, отградуирован в кгс/см2;

- мановакууметр — прибор для измерения давления, как положительного так и отрицательного, установлен на всасывающем патрубке ПН, отградуирован в кгс/см2;

- сливной краник — краник пробкового типа, установлен в нижней части корпуса ПН для слива воды после работы, кроме того установлены на трубопроводах системы дополнительного охлаждения двигателя ПА;

- тахометр — прибор для измерения числа оборотов вала ПН, отградуирован в оборотах в минуту (об/мин.), бывают механические и с электрическим приводом.

Пожарный насос

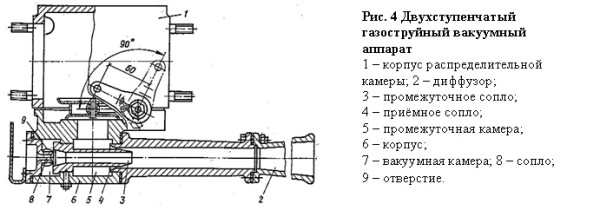

3.Газоструйные насосы

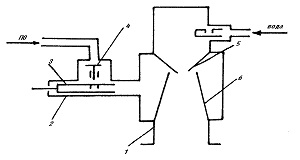

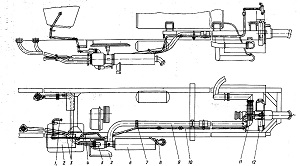

Газоструйные насосы в пожарной технике нашли применение в качестве вакуумных аппаратов для создания разряжения во всасывающей рукавной линии и в центробежном насосе. Работают от выхлопных газов двигателей пожарных автомобилей, а на мотопомпе МП–800Б – на воздухе, подаваемом одним из цилиндров двигателя, работающем при включении вакуум–аппарата как компрессор. В связи с изложенным, все газоструйные аппараты на всех отечественных эксплуатирующихся пожарных автомобилях устанавливаются на выхлопных тракторах двигателей перед глушителем.

Конструктивно большинство газоструйных вакуумных аппаратов отличаются незначительно.

Назначение – первоначальное заполнение насоса и всасывающей линии водой при работе из водоема осуществляется вакуумной системой, состоящей из вакуумного струйного насоса, установленного на выхлопной линии автомобиля, вакуумного затвора, установленного в верхней части насоса, трубопроводов и рычагов управления.

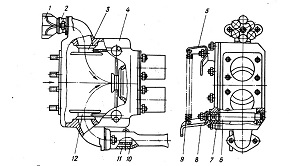

Рисунок 10 — Затвор вакуумный

Рисунок 11 — Затвор вакуумный

Рисунок 12 — Затвор вакуумный

Вакуумный затвор служит для соединения полости насоса с камерой разрежения диффузора вакуумного струйного насоса при отсасывании воздуха из полости насоса.

При повороте до упора на себя рукоятки 8 (рис. 7) кулачок валика открывает нижний клапан 12 (верхний клапан 7 закрыт) и соединяет полость насоса с камерой разрежения вакуумного струйного насоса. При включении вакуумного затвора кулачок валика открывает верхний клапан (нижний клапан закрыт) и соединяет трубопровод, идущий к вакуумному струйному насосу, с атмосферой через отверстие, имеющееся в корпусе вакуумного затвора, что способствует быстрому сливу воды .из трубопровода.

Блок вакуумного струйного насоса и газовой сирены служит для создания в камере диффузора разрежения и получения сигнала тревоги.

Газовая сирена включается из кабины водителя рычагом 1 (рис. 2) через систему тяг 4 и рычаг 5 (рис. 3). В обычном положении заслонки прижаты пружиной к своим седлам и выхлопные газы проходят свободно по трубопроводам. При включении сирены заслонка 3 перекрывает прямое движение выхлопных газов, и они попадают через распределитель в резонатор /. Положение заслонки фиксируется «рычагом и давлением выхлопных газов.

К нижнему патрубку корпуса через прокладку закреплен диффузор 11 с соплом 10.

Включение вакуумного струйного насоса из насосного отделения производится рычагом 8 (см. рис. 10) через систему тяг 5. При включении заслонки 12 (рис. 10), перекрывается прямое движение выхлопных газов и они попадают в сопло и далее через диффузор в атмосферу.

Камера разрежения соединена через трубу и вакуумный затвор с внутренней полостью насоса.

Чтобы включить вакуумную систему, необходимо открыть вакуумный затвор, включить вакуумный струйный насос и увеличить обороты двигателя. Когда вода заполнит всасывающий рукав, насос и появится в глазке 1 (рис. 7) вакуумного затвора, необходимо закрыть затвор, снизить обороты и включить вакуумный струйный насос.

Рисунок 13 — Система управления двигателем вакуумного насоса

Целесообразность применения гидроэлеватора на ОП ШУ им. Л.И. Лутугина ГП Торезантрацит

В результате отстаивания воды в участковых водосборниках концентрация твердых частиц снижается до 300…200 мг/л, однако, как показывает опыт эксплуатации, осветляющая функция большинства водосборников невысокая. Соответственно после осветления из водосборников необходимо удалять горную массу.

Негативные последствия для шахтного водоотлива, вызванные наличием примесей твердых частиц в шахтной воде.

- Нормальная работа насосов возможна только на осветленной шахтной воде с содержанием механических примесей не более 0,1%, при размере частиц не более 0,1 мм. В случае превышения этих значений, что часто имеет место на практике, наблюдается повышенный износ проточной части насоса.

- Уменьшение объема водосборников, вследствие заиливания, ведет к уменьшению их регулировочной и аварийной емкости, сокращаются промежутки времени между включениями насосов. Уменьшение объема водосборников может привести к невозможности отключения водоотлива в период пиковых нагрузок энергосистем.

- При зашламлении водосборников шлам поступает в приемные колодцы, что может повлечь за собой перекрытие отверстия предохранительной сетки приемного устройства насоса, который в этом случае будет работать в режиме кавитации и интенсивного износа.

- Выпавший в осадок шлам в водоотливных емкостях необходимо периодически удалять, и чаще вручную, поскольку механический и гидравлический способы не всегда возможно применить на практике.

- Шахтные воды вызывают коррозию материала труб и арматуры, а степень их воздействия определяется значением рН, содержанием ионов Н+, ОН-, Cl-, Mg и др., а также растворенного кислорода. Особенно опасны для конструкций кислые и высокоминерализованные воды.

Развитие угольной промышленности идет по пути увеличения концентрации горных работ, повышения интенсивности отработки участков и увеличения нагрузки на лавы. Это вызывает увеличение суточного притока воды в подземные выработки шахт, увеличение количества твердого в воде и, как следствие возрастание доли трудозатрат на очистку водоотливных емкостей [].

Одной из сложнорешаемых технических задач угольной шахты ОП ШУ им. Л.И. Лутугина

ГП Торезантрацит

является чистка подземных водосборных емкостей, так как она производится вручную.

Существует большое количество возможных способов и схем удаления твердых отложений из водоотливных емкостей. Проанализировав их условий подземных шахт, было доказана целесообразность применения гидравлических способов чистки.

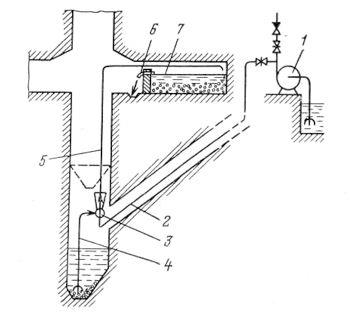

Рассмотрим гидравлический способ чистки зумпфов (Рис. 3). Он предусматривает транспортирование горной массы на уровень околоствольного двора с помощью гидроэлеваторов, углесосов или шламовых насосов, эрлифтов и загрузочных аппаратов.

Рис. 3 – Схема очистки зумпфов от твердого гидроэлеватором

В гидроэлеватор 3 от шахтного насоса 1 по трубопроводу 2 подается рабочая вода. По подводящему трубопроводу 4 вода вместе с твердым из зумпфа поступает в гидроэлеватор и по трубопроводу 5 гидросмесь подается в шламонакопитель 7. В шламонакопителе осветленная вода через патрубок 6 сливается в канавку и поступает в водосборник. Сгущенный шлам убирается погрузочной машиной.

Достоинствами этого способа является: непрерывность процесса, отсутствие по длине трубопровода каких либо движущихся деталей, что обеспечивает высокую надежность, простоту и низкую трудоемкость обслуживания; непрерывность и малооперационность технологических процессов, что создает условия для применения автоматического управления транспортной системой; он обеспечивает совместное выполнение одним технологическим звеном оперций по удалению просыпающейся горной массы, чистке водосборной части зумпфа от шлама и откачке зумпфового притока.

Схемы чистки зумпфов с помощью гидроэлеватора предусматривают забор горной массы непосредственно из водосборной части зумпфа, либо из улавливающего бункера. При этом напорная вода для гидроэлеватора подается, как правило, от нагнетательного трубопровода главного водоотлива. Пульпа откачивается на горизонт околоствольного двора, где производится отделение твёрдого на обезвоживающих установках, ситах и т. д. В некоторых схемах пульпа перекачивается гидроэлеватором в водосборник главного водоотлива а в других к углесосной установке, в шламонакопители, в качестве которых используется выработанное пространство лав, заброшенные или специальные выработки в районе околоствольного двора.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы

и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Козиряцький Л.М., Спеціальні засоби i схеми гiдропiдйому, водовiдливу i очищення шахтних водовiдливних ємностей. // Навчальний посібник / В.М. Моргунов, В.М. Яковлев, О.А. Геммерлшг — Донецьк: ДонНТУ, 2012. — 133с.

- Матлак Е.С., Комплексный подход к решению проблемы нормализации работы водоотливного хозяйства шахт и охраны гидросферы по компоненту «Взвешенные вещества»// Научное издание «Проблемы экологии» (ДонНТУ)/ Т.И. Заика, А.И. Заика

- О повышении эффективности эксплуатации водоотливных установок / Практична електромеханіка та автоматика. Збiрник наукових праць / В.И. Самуся, И.Ю. Хиврич

- Папаяни Ф.А., Энциклопедия эрлифтов / Кононенко А.П., Козыряцкий Л.Н. и др. — Донецк, Москва: «Информсвязьиздат»,1995.

- Болотских Н.С., Исследования водоструйных насосов. Гидравлические машины. / Н.С. Болотских. – Респ. Межв. Сб., Харьков, 1973, вып. 7. – С.93-99.

- Безуглова Л.Н., Гидроэлеваторный способ очистки шахтных водосборников / Л.Н. Безуглова. – Уголь, 1983. – №4.

- Гейер В.Г., Гидравлика и гидропривод / В.Г. Гейер, В.С. Дулин, А.Г. Боруменский, А.Н. Заря. – М.: Недра, 1981. – 295 с.

- Семинская Н.В., Совершенствование гидроструйных технологий с учетом особенностей формирования струй высокого давления. // Автореферат диссертации /– Национальный техн. унив-т Украины– Киев: КПИ, 2008. – Режим доступа: http://www.dlib.com.ua/osoblyvostej-formuvannja.html

- Антонов Э.И., Эксперементальное иссследование сруйно-придонного течени на модели шахтного водосборника. — Научные труды НИИГМ им. Фёдорова, Донецк 2001г.

- Антонов Э.И., Совершенствование шахтных водосборнков / Шахтное строительство №5, 1986 г.

Устройство и принцип работы гидроэлеватора

Гидроэлеватор состоит из следующих основных частей:

- входная труба для подсоединения и подачи под давлением рабочей жидкости из водопровода или переносного насоса;

- труба для поступления перекачиваемой загрязненной воды;

- сопло с небольшим отверстием для ускорения потока воды;

- камера зоны разряжения, где происходит всасывание загрязненной воды и смешивание с рабочей;

- диффузор, через который смесь подается в выходную трубу и далее в емкость для шлама.

Гидроэлеваторы могут быть переносные или стационарные. Стационарные гидроэлеваторы крепятся на бетонное основание, а диффузор устанавливается в специальный патрон, и закрепляется упорами.

Работа устройства производится следующим образом. Рабочая вода по напорному трубопроводу поступает в агрегат по входной трубе через приемный патрубок. В приемном патрубке установлено сопло, проходя через которое скорость рабочей воды увеличивается. После сопла расположена камера расширения, попадая в которую у потока воды, падает давление.

В камере образуется разрежение и туда всасывается загрязненная вода и смешивается с рабочей. Благодаря высокой скорости образовавшейся смеси она через горловину поступает в диффузор и оставшегося напора хватает, чтобы вывести иловую смесь в емкость для сбора шлама.

Чтобы очистка проходила без остановок, подаваемый напор воды должен быть от 0,4 до 0,6 МПа. Примерно такое давление обеспечивает подача воды из водопровода, но если давление меньше, то используется переносной насос. Для этого в трубопроводе подводящей воды установлен тройник и запорный кран. Когда кран закрыт, то вода от водопровода подается в насос, который увеличивает давление до номинального, и далее вода поступает в гидроэлеватор, для осуществления процесса очистки.

Технические характеристики

|

Модель изделия |

Внутренний диаметр |

Внутренний диаметр |

|---|---|---|

|

ГЭ-30 |

30 |

55 |

|

ГЭ-40 |

40 |

80 |

Очистные сооружения — это многоступенчатая комплексная система с различными устройствами для удаления загрязнений. Удаление механических частиц производят в отстойниках оборудованных решетками для удаления крупных и мелких включений, а удаление песка и взвешенных частиц производят в песколовках. Решетки для удаления крупных частиц устанавливают вертикально или с наклоном, отсеянные отбросы отправляют в дробилку для измельчения.

Дальнейшая очистка производится в песколовках, где песок и частицы примесей размером более 0,2 мм. улавливаются и осаждаются. Очищенная в песколовках вода поступает в аэротенки и метатенки для дальнейшей обработки. В аэротенках стоки насыщаются воздухом, в метатенках производится сбраживание сточных вод. В обоих случаях выпуск илового осадка производится через патрубок с помощью циркуляционных или водоструйных насосов.

Очистка песколовок от накопленных загрязнений производят разными способами, в зависимости от величины загрязнений и конструкции установки. Горизонтальные песколовки очищаются эжекторными насосами (стационарными гидроэлеваторами), насосами для песка, а также при помощи шнекового транспортера осадка. Для щелевых песколовок применяются переносные гидроэлеваторы, или водоструйные насосы.

КОМПЛЕКТНОСТЬ

5.1. К генераторам должен быть приложен паспорт, объединенный с техническим описанием и инструкцией по эксплуатации в соответствии с ГОСТ 2.601 ; число паспортов, прилагаемых к партии разветвлений, — по согласованию предприятия-изготовителя с заказчиком.

5.2. В комплект каждого генератора исполнений У и Т должны входить запасная кассета и запасное резиновое кольцо по ГОСТ 6557 ; к генератору должен прилагаться паспорт, объединенный с техническим описанием и инструкцией по эксплуатации в соответствии с ГОСТ 2.601 , и товаросопроводительная документация в соответствии с условиями договора между предприятием-изготовителем и заказчиком.

Устройство

Корпус насоса НШН-600 отлит из серого чугуна и имеет толстые стенки. На нижней части картера выполнены приливы, выполняющие роль опор. В них имеются цилиндрические отверстия, через которые агрегат крепится на рабочей поверхности (например, бампере). На верхней части имеются два патрубка с элементами крепления шлангов. Во внутренней части корпуса выполнены два канала цилиндрической формы, в которых вращаются стальные шестерни. Эти детали изготовлены из стали и имеют одинаковую форму и число зубьев. Высокая точность изготовления узлов обеспечивает минимальный зазор между боковыми частями шестерен и крышками (максимум 0,18 мм), что позволяет получать высокие значения вакуума и напора.

Валы шестерен установлены на шариковых подшипниках в крышках насоса НШН-600. Герметичность подшипниковых узлов обеспечивается резиновыми сальниками. Для обслуживания опор имеются две масленки, через которые периодически добавляется свежая порция смазки (такую операцию проводят при регламентном обслуживании).

Внутри соединительного канала, размещенного между впускным и напорным трубопроводами, установлен предохранительный клапан. При внезапном перекрытии канала подачи или напора этот клапан обеспечивает циркуляцию жидкости внутри агрегата. На верхней части картера выполнено место для установки манометра давления напора и монтажа прибора измерения вакуума в канале впуска.

Подготовка пожарного автомобиля к работе

Пожарные автомобили содержатся в гаражах пожарных частей в полной боевой готовности: заправлены ГСМ; цистерна заполнена водой, пенобак — пенообразователем; укомплектованы пожарным оборудованием.

При подготовке ПА по прибытию на место работы необходимо:

- Установить ПА на ручной тормоз;

- Установить под колеса противооткатные упоры.

- Присоединить необходимые рукавные линии;

- Установить рычаг коробки перемены передач в нейтральное положение;

- Включить зажигание поворотом ключа вправо до щелчка;

- Включить стартер и запустить двигатель.

- Нажать педаль сцепления и включить КОМ (для чего переведите рычаг включения коробки на себя и плавно отпустите педаль сцепления);

Дальнейшие операции по пуску насоса зависят от условий работы (подача воды от цистерны, открытого водоема или гидранта). Во избежание выхода из строя выжимного подшипника сцепления не допускается длительная работа силовой передачи с выжатой муфтой сцепления.

Выполнение работ по удалению осадков с помощью гидроэлеватора

Выполнение работ с помощью переносного гидроэлеватора выполняется в следующем порядке:

- Гидроэлеватор размещают в иловом секторе песколовки или илосборнике и подключают к водопроводу и трубопроводу загрязненной воды (шламопровод).

- Вначале проводят разрыхление устоявшего осадка, для этого шламовый трубопровод перекрывают задвижкой, и включают подачу промывной воды.

- Когда осадок становится рыхлым, открывают задвижку шламового трубопровода и подают воду под давлением 0,4…0,6 МПа.

- Работа считается законченной, когда на выходе появляется чистая вода.

Чтобы работа Гидроэлеватора проводилась без остановок, важно подобрать размеры входящих в него элементов, в противном случае возможны появления засоров и снижение производительности. Вероятность появления засоров возникает в системах, где отсутствуют решетки для тонкой очистки стоков

Оптимальная скорость струи в отводящей пульпе зависит от правильности выбора следующих параметров:

- диаметр насадки, установленной после сопла (встречная насадка);

- диаметр горловины перед выводной трубой;

- расстояние между встречной насадкой и соплом.

Скорость струи должна обеспечить поступление пульпы вверх и ее вывод. Как вариант можно, для уменьшения количества засоров, увеличить размеры приведенных параметров, но при этом есть опасность, что напор будет слабый и не обеспечит подъем пульпы на сброс.

Вполне вероятны случаи, когда гидроэлеваторы, изготовленные по предварительным расчетам, хорошо выбрасывают пульпу, но часто засоряются. На практике параметры новых гидроэлеватор выбираются на основе проведенных экспериментов на работающих устройствах, а расчетные данные параметров используют как ориентировочные.

По всем вопросам установки гидроэлеватора и расчета параметром можно получить консультацию у наших специалистов компании ЭКОВОДСТРОЙТЕХ.

Технические особенности работы пеногенератора

Современные установки генераторов позволяют производить пену разной кратности:

- низкая кратность при активной работе специальных устройств воздушно – пенного типа;

- средняя кратность;

- высокая кратность при воздействии процесса нагнетании воздушной массы под большим давлением.

Как уже можно догадаться из описания производство пены возможно путём работы ПЕНОГЕНЕРАТОРА. С его непосредственной помощью осуществляется производство ОТВ со среднем параметром кратности. Для этого используется специальный раствор с функцией образования пены.

Стоит выделить несколько объективных преимуществ современных ПАРОГЕНЕРАТОРОВ:

- возможность эффективного тушения объёмным методом для быстрой локализации и устранения очага возгорания;

- минимальные требования к объёму необходимой воды по сравнению с установками других типов;

- большое количество модификаций устройств с возможностью выбора оптимального решения для конкретного объекта.