Гост р 54851-2011. конструкции строительные ограждающие неоднородные. расчет приведенного сопротивления теплопередаче

Содержание:

- Где можно устанавливать такие двери, каким требованиям они соответствуют

- 5.3 Контроль качества выполненных огнезащитных работ

- 10 Подготовка испытания

- 6.3 Метод определения устойчивости к старению

- Особенности противопожарных дверей по ГОСТу 30247.0-94

- 5.2 Требования к огнезащитным составам и их применению

- 12 ПРОТОКОЛ ИСПЫТАНИЙ

- 5 СТЕНДОВОЕ ОБОРУДОВАНИЕ

- 5.1 Требования к содержанию технической документации на огнезащитные составы

- 5.1 Требования к содержанию технической документации на огнезащитные составы

- 7 Образцы для испытаний

- 6.3 Метод определения устойчивости к старению

- Методы испытаний на огнестойкость. Двери шахт лифтов

- 5.3 Контроль качества выполненных огнезащитных работ

- 6 Методы испытаний

Где можно устанавливать такие двери, каким требованиям они соответствуют

Двери, изготовленные согласно данному ГОСТу, имеют весьма обширный спектр использования. Как уже отмечалось, их в первую очередь рекомендуется монтировать в местах повышенной опасности возгорания. Но не только в производственных и офисных помещениях, но и в жилых домах. Это будет служить гарантией того, что открытый огонь не затронет в течение продолжительного времени прилегающие конструкции и не проникнет за пределы помещения, оснащенного дверью.

Согласно стандарту, во время теста регистрируются такие параметры, как:

Температурные параметры в огневой камере;

Данные касательно деформирования и нагружения несущей конструкции;

Температура образца, включая необогреваемую поверхность испытываемого объекта.

Сертификат соответствия выдается производителю дверей или окон только после того, как изделие прошло все необходимые тестовые испытания. Все противопожарные двери ГОСТ 30247.0-94 , предлагаемые нашей компанией, успешно прошли тесты, что подтверждается сертифицирующими документами.

5.3 Контроль качества выполненных огнезащитных работ

Контролькачествавыполненныхработвключаетпроверкусостоянияогнезащищеннойповерхности (наличиедефектовиповреждений, недопускаемыхтребованиямиТД), проверкусоблюдения

технологиинанесения, качественнуюоценкуогнезащитнойобработкисиспользованиеммалогабаритногопереносногоприборапо , проверкусоблюденияиныхтребований, предусмотренныхТД.

Контролькачестваогнезащитнойобработкидревесины, защищеннойспособомглубокойпропитки, проводитсяпоконтрольномуметодуопределенияогнезащитнойэффективностипонаобразцах, пропитанныходновременноспартиейдревесины, ипоколичествупоглощенногоОС (антипирена) в

единицеобъемадревесиныА, кгм3, определяемогопоформуле

|

(1) |

гдеK-массапоглощенногоОС (антипирена), кг;

V-объемпропитываемогоматериалаиздревесины, м3.

Впроцессеэксплуатациинеобходимпериодическийосмотрзащищенныхповерхностейобъектов

огнезащиты. Периодичностьпроведениякачественнойоценкивыполненнойогнезащитысиспользованиеммалогабаритногопереносногоприбораопределяетсясучетомустановленногосрокаслужбы, состояниязащищеннойповерхностииусловийэксплуатации.

Нарушения, выявленныеприпроведенииконтролякачестваогнезащитныхработпорезультатам

ихвыполненияивпроцессеэксплуатацииобъектовогнезащиты, немедленноустраняютсясподтверждениемфактаустранениярезультатамиповторнойпроверки.

10 Подготовка испытания

10.1 Образец должен быть смонтирован на фрагменте ограждения шахты лифта толщиной 250±50 мм, изготовленном из монолитного бетона (бетонных блоков) плотностью не менее 800 кг/м3 или кирпича.

10.2 Строительный проем во фрагменте ограждения шахты лифта должен иметь максимальные (в пределах допуска) размеры по проекту строительного проема для установки дверей по 9.4.

10.3 Монтаж образца на фрагменте должен быть выполнен по инструкции изготовителя двери специализированной организацией в соответствии с требованиями правил устройства и безопасности эксплуатации лифтов (ПУБЭЛ).

10.4 При монтаже образца должен быть произведен контроль регламентированных зазоров.

10.5 При использовании минеральных вяжущих для монтажа образца его испытание может быть проведено только по истечении нормативного времени отверждения вяжущего.

10.6 Створки образца должны быть закрыты и заперты на замок в соответствии с требованиями ПУБЭЛ.

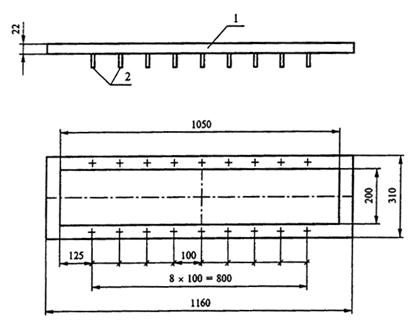

10.7 Для измерения температуры на необогреваемой поверхности образца двери с теплоизоляцией должны быть установлены термоэлектрические преобразователи (далее — термопары). Схемы установки термопар на образцах различных типов дверей приведены в приложении А.

10.7.1 Термопары для определения средней величины превышения температуры над первоначальной на необогреваемой поверхности образца должны быть установлены с учетом 10.7.3:

— термопара 1 — в центре площади дверного проема;

— термопары 2, 3, 4 и 5 — в центре каждой четверти площади дверного проема.

10.7.2 Термопары для определения максимальной величины превышения температуры над первоначальной на необогреваемой поверхности образца (исключая ребра жесткости согласно 10.7.3) должны быть установлены:

— согласно 10.7.1;

— на пересечении диагоналей каждой четверти площади дверного проема с вертикальными осями каждой из створок за исключением створок, на которые установлены термопары 2 —5 (рисунок А.4 — термопары 6—9, рисунок А.5 — термопары 6 — 13, рисунок А.6 — термопары 6 — 17);

— на каждой из створок по горизонтальной оси 11—II, в 100+5 мм от торцевой поверхности предыдущей створки, в сторону ее движения при открывании (рисунок А.З — термопары 6, 7, рисунок А.4 — термопары 10, 11, рисунок А.5 — термопары 14 — 17, рисунок А.6 — термопары 18—23);

— в центре светопрозрачного заполнения и в середине верхней части его обрамления (при наличии светопрозрачного заполнения) (рисунок А.1 — термопары 6 и 7).

10.7.3 При совпадении точек установки термопар согласно 10.7.1 и 10.7.2 с ребрами жесткости, краями, стыками и притворами створок, а также со светопрозрачным заполнением и его обрамлением эти точки должны быть смещены на 100±5 мм влево, вправо, вверх или вниз, как показано в приложении А.

10.7.4 В дополнение к 10.7.1 и 10.7.2 для определения максимальной величины превышения первоначальной температуры термопары должны быть установлены:

— в зонах прохождения ребер жесткости, если таковые имеются (например, рисунок А.1 — термопары 8, 9);

— на пересечении горизонтальных и вертикальных осей площади, расположенных между краями строительного проема фрагмента и дверного проема образца с каждой боковой стороны и вверху (рисунок А.9). При невозможности расположения термопары вверху в указанном месте (рисунок А.9) допускается ее смещение вверх или вниз по оси в удобное для установки место или использование переносной термопары.

10.7.5 Термопары могут устанавливаться с использованием термостойкого клея или механического крепления (винтами, заклепками, скобами). Каждая термопара должна закрываться накладкой из негорючего материала размером мм. При этом не допускается наличие следов клея между поверхностью опытного образца и спаем термопары, а механические крепления не должны способствовать передаче тепла от поверхности к спаю термопары.

Если на поверхности образца тонким слоем нанесено декоративное покрытие (например, краска), то в местах установки спая термопар его следует полностью удалить.

10.8 До начала испытания на смонтированном образце должно быть проведено не менее 10 циклов открывания — закрывания створок.

6.3 Метод определения устойчивости к старению

6.3.1 Средства измерения,

испытательное оборудование и материалы

6.3.1.1 Сущность метода заключается

в определении сохранения огнезащитной эффективности нанесенного на образцы

древесины ОС после ускоренного старения в результате попеременного воздействия

на образцы колебаний температуры и влажности в заданной последовательности.

6.3.1.2 Применяемые средства

измерения, испытательное оборудование и материалы в соответствии с 6.2.1.1.

6.3.2 Подготовка к проведению

испытаний

Подготовка образцов в

соответствии с — .

6.3.3 Проведение испытаний

6.3.3.1 Испытания проводят на

шести образцах. Из них произвольным образом отбираются три основных образца,

оставшиеся три образца являются контрольными.

Потерю массы на трех контрольных

образцах определяют в соответствии с и формулой ().

Вычисляют среднее арифметическое значение трех определений Рк,

%.

Допускается при одновременном

проведении испытаний ОС с целью определения устойчивости к старению и

огнезащитной эффективности за результат испытаний контрольных образцов

принимать результат испытаний, полученный по методу определения огнезащитной

эффективности в соответствии с .

6.3.3.2 Три основных образца

последовательно выдерживают 8 часов в сушильном шкафу при температуре (60 ± 5)

°С, 16 часов в эксикаторе, заполненном водой, с относительной влажностью

воздуха над ней 100 %, при температуре (23 ± 5) °С, 8 часов в сушильном шкафу

при температуре (60 ± 5) °С, 16 часов при температуре (23 ± 5) °С и влажности

воздуха (65 ± 5) %. Эти операции составляют один цикл (48 часов). Испытания

включают семь циклов по указанной схеме. Во время испытания ведется наблюдение

за состоянием образцов. По истечении указанного срока образцы кондиционируют

согласно .

Потерю массы на трех основных

образцах определяют в соответствии с и формулой ().

Вычисляют среднее арифметическое значение трех определений Ро,

%. За результат испытаний принимают разницу (Ро — Рк),

округленную до целого числа процентов.

6.3.3.3 Нанесенный ОС считается

выдержавшим испытание на устойчивость к старению, если сохраняется целостность

выполненного на его основе огнезащитного покрытия (отсутствуют трещины,

отслаивания, вздутия и другие, не допускаемые ТД разрушения) для всех образцов

(требование не распространяется на нанесенные пропиточные ОС) и выполняются

неравенства () и ().

Ро — Рк ≤ 3

при Рк ≤ 9; (6)

Ро — Рк ≤ 5

при 9 Рк ≤ 25, (7)

где Ро — среднее арифметическое

значение потери массы трех основных образцов, %;

Рк — среднее арифметическое значение потери массы трех контрольных

образцов, %.

6.3.3.4 Результаты испытаний и расчетов

заносят в протокол испытаний в соответствии с .

Пример оформления протокола

приведен в приложении .

Особенности противопожарных дверей по ГОСТу 30247.0-94

Устанавливая противопожарные двери ГОСТ 30247.0-94, потребитель соблюдает меры противопожарной безопасности, обеспечивает сохранность своего имущества, заботится о жизни и здоровье близких людей и персонала.

Кроме того, в случае пожара в офисном здании всегда есть риск безвозвратной утери ценной документации, результатов трудов многих сотен и тысяч людей. Поэтому противопожарные двери рекомендуется устанавливать в кабинетах, в подсобках – словом, везде, где есть риск возгорания.

Гост 30247.0-94 принят еще в 96-ом году, но за последнее время он подвергался уточнениям и переизданиям. Им регламентируются изменения конструкций в результате температурного воздействия и выделение токсичных веществ при прямом контакте с открытым пламенем.

5.2 Требования к огнезащитным составам и их применению

КприменениюдопускаютсяОС, которыепрошливустановленномпорядкесертификациюи

полностьюсоответствуюттребованиямТД.

ПоставкаОСсопровождаетсядокументами, подтверждающимиихкачество. ОСупаковываются

втаруссоответствующеймаркировкой, недопускающейутратуихсвойстввтечениегарантийного

срокахраненияприсоблюденииусловийхраненияитранспортирования.

НанесениеОСосуществляетсянаподготовленнуювсоответствиистребованиямиТДповерхностьобъектовогнезащитыссоблюдениемуказаннойвнейтехнологиииусловийнанесения, необходимыхмерпотехникебезопасности, санитарныхнормитребованийпожарнойбезопасности.

ПрипримененииОСсповерхностнымидекоративными, атмосферостойкимиилигрунтовочными

материаламиогнезащитнаяэффективностьопределяетсядлясистемы (огнезащитныйслойплюс

дополнительныйслой).

ОСприменяютвместах, доступныхдляконтролякачестваогнезащитнойобработки, повторного

нанесенияиреставрациивслучаенеобходимости.

НанесениеОСнаповерхности, ранееобработанныепропиточными, лакокрасочнымиидругими

составами, втомчислеОСдругихмарок, допускаетсяприположительныхрезультатахисследованийнаихсовместимость, включающихустановлениесохраненияогнезащитных, эксплуатационных

свойств, внешнеговидаисрокаслужбыогнезащитнойобработки.

ОС, срокслужбыогнезащитнойобработкикоторымиустановленТДболееодногогода, должны

выдерживатьиспытаниянаустойчивостькстарению.

Срокслужбыогнезащитнойобработкирекомендуетсяустанавливатьнаосновенатурныхили

ускоренныхклиматическихиспытаний. ДляОС, предназначенныхдляэксплуатациивразличных

условияхвсоответствиис ,

срокслужбыогнезащитнойобработкиопределяетсядлякаждогоуказанногослучая. Методопределениясрокаслужбыогнезащитнойобработкидолженпредусматривать

контрольсохраненияогнезащитныхсвойствпокрытия.

Определениеогнезащитнойэффективностипроводитсявсоответствиис . Огнезащитными являютсясоставы, обладающиеIилиIIгруппойогнезащитнойэффективности.

ПрипроведенииконтролякачестваОСприменяетсяконтрольныйметодопределенияогнезащитнойэффективностивсоответствиис .

Устойчивостькстарениюопределяетсявсоответствиис .

Возможностьогнезащитыконкретныхвидовдекоративно-отделочных, облицовочныхидругихстроительныхматериаловиздревесиныиматериаловнаееоснове, используемыхвпомещениях, ккоторым

предъявляютсяповышенныетребованияпожарнойбезопасности (путиэвакуации, зальныепомещения

ит.д.), определяетсяисходяизрезультатовиспытанийпоопределениюнормируемыхпоказателейпожарнойопасностииобеспечениястабильностиэтихпоказателейвпроцессеэксплуатации.

12 ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

1) наименование организации, проводящей испытание;

2) наименование заказчика;

3) дату и условия испытания, а при необходимости — дату изготовления образцов;

4) наименование изделия, сведения об изготовителе, товарный знак и маркировку образца с указанием технической документации на конструкцию;

5) обозначение стандарта на метод испытания данной конструкции;

6) эскизы и описание испытанных образцов, данные о контрольных измерениях состояния образцов, физико-механических свойств материалов и их влажности;

7) условия опирания и крепления образцов, сведения о стыковых соединениях;

8) для конструкций, испытанных под нагрузкой, — сведения о нагрузке, принятой для испытания, и схемы нагружения;

9) для несимметричных образцов конструкций — указание стороны, подвергнутой тепловому воздействию;

10) наблюдения при испытании (графики, фотоснимки и т.д.), время начала и конца испытания;

11) обработку результатов испытаний, их оценку с указанием вида и характера предельного состояния и предела огнестойкости;

12) срок действия протокола.

ПРИЛОЖЕНИЕ А

(обязательное)

ТРЕБОВАНИЯ К ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ

ИСПЫТАНИЙ

1 Среди персонала, обслуживающего испытательное оборудование, должно быть лицо, ответственное за технику безопасности.

2 При выполнении испытаний конструкций нужно обеспечить наличие одного 50-килограммового переносного порошкового огнетушителя, переносного гасителя СО2; пожарного шланга диаметром не менее 25 мм под давлением.

3 Запрещается обливать водой футеровку огневого пространства печи.

4 При проведении испытания конструкций необходимо: определить опасную зону вокруг печи не менее 1,5 м, в которую во время испытания посторонним входить запрещено; принять меры с целью охраны здоровья лиц, проводящих испытания, если в результате испытания ожидается разрушение, опрокидывание или растрескивание конструкции (например, установка опор, защитных сеток). Необходимо принять меры для защиты конструкций самой печи.

5 В помещении лаборатории должна быть естественная или механическая вентиляция, обеспечивающая в рабочей зоне для лиц, проводящих испытания, достаточную видимость и условия надежной работы без дыхательного аппарата и теплозащитной одежды в течение всего периода испытания.

6 При необходимости зону измерительно-контрольного поста в помещении лаборатории нужно защитить от проникновения дымовых газов путем создания избыточного давления воздуха.

7 В системе подачи топлива должны быть предусмотрены средства световой и/или звуковой аварийной сигнализации.

УДК 624.001.4:006.354 МКС 13.220.50 Ж39 ОКСТУ 5260

5800

Ключевые слова: огнестойкость, предел огнестойкости, строительные конструкции, общие требования

Редактор В.П. Огурцов Технический редактор В.Н. Прусакова Корректор В.И. Кануркина Компьютерная верстка Е.Н. Мартемьяновой

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 09.06.2003. Подписано в печать 04.07.2003. Уел. печ. л. 1,40. Уч.-изд. л. 0,83. Тираж 146 экз. С 11195. Зак. 552.

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.

Плр № 080102

5 СТЕНДОВОЕ ОБОРУДОВАНИЕ

5.1 Стендовое оборудование включает в себя:

— испытательные печи с системой подачи и сжигания топлива (далее печи);

— приспособления для установки образца на печи, обеспечивающие соблюдение условий его крепления и нагружения;

— системы измерения и регистрации параметров, включая оборудование для проведения кино-, фото- или видеосъемок.

5.2 Печи

5.2.1 Печи должны обеспечивать возможность испытания образцов конструкций при требуемых условиях нагружения, опирания, температуры и давления, указанных в настоящем стандарте и в стандартах на методы испытаний конструкций конкретных типов.

В случае, если образцы проектных размеров испытать не представляется возможным, их размеры и проемы печей должны быть такими, чтобы обеспечить условия теплового воздействия на образец, регламентируемые стандартами на методы испытаний огнестойкости конструкций конкретных типов.

Глубина огневого пространства печей должна быть не менее 0,8 м.

5.2.3 Конструкция кладки печей, включая ее наружную поверхность, должна обеспечивать возможность установки и крепления образца, оборудования и приспособлений.

5.2.4 Температура в печи и ее отклонения в процессе испытания должны соответствовать требованиям раздела .

5.2.5 Температурный режим печей должен обеспечиваться сжиганием жидкого топлива или газа.

5.2.6 Система сжигания должна быть регулируемой.

5.2.7 Пламя горелок не должно касаться поверхности испытуемых конструкций.

5.2.8 При испытании конструкций, предел огнестойкости которых определяется по предельным состояниям, указанным в и , должно обеспечиваться избыточное давление в огневом пространстве печи.

Допускается не контролировать избыточное давление при испытаниях на огнестойкость несущих стержневых конструкций (колонн, балок, ферм и др.), а также в тех случаях, когда его влияние на предел огнестойкости конструкции незначительно (железобетонные, каменные и т.п. конструкции).

5.3 Печи для испытаний несущих конструкций должны быть оборудованы нагружающими и опорными устройствами, обеспечивающими нагружение образца в соответствии с его расчетной схемой.

5.4 Требования к системам измерения

5.4.1 В процессе испытаний следует измерять и регистрировать:

— параметры среды в огневой камере печи — температуру и давление(с учетом );

— параметры нагружения и деформации при испытании несущих конструкций;

Спаянный конец термопары должен устанавливаться на расстоянии 100 мм от поверхности образца.

Расстояние от спаянного конца термопар до стенок печи должно быть не менее 200 мм.

Способ крепления термопар на испытуемом образце конструкции должен обеспечивать точность измерения температуры образца в пределах ±5 %.

Кроме того, для определения температуры в любой точке необогреваемой поверхности конструкции, в которой ожидается наибольшее повышение температуры, допускается использовать переносную термопару, оборудованную держателем, или другие технические средства.

5.4.5 Допускается применение термопар с защитным кожухом или с электродами других диаметров при условии, что их чувствительность не ниже и постоянная времени не выше, чем у термопар, выполненных в соответствии с и .

5.4.6 Для регистрации измеряемых температур следует применять приборы с классом точности не менее 1.

5.4.7 Приборы, предназначенные для измерения давления в печи и регистрации результатов, должны обеспечивать точность измерения ±2,0 Па.

5.4.8 Измерительные приборы должны обеспечивать непрерывную запись или дискретную регистрацию параметров с интервалом не более 60 с.

Размеры тампона должны быть 100´100´30 мм, масса — от 3 до 4 г. До использования тампон в течение 24 ч выдерживают в сушильном шкафу при температуре (105 ± 5) °С. Из сушильного шкафа тампон вынимают не ранее; чем за 30 мин до начала испытания. Повторное применение тампона не допускается.

5.5 Калибровка стендового оборудования

5.5.1 Калибровка печей заключается в контроле температурного режима и давления в объеме печи. При этом в проеме печи для испытания конструкций помещают калибровочный образец.

5.5.2 Конструкция калибровочного образца должна иметь предел огнестойкости не менее времени проведения калибровки.

5.5.3 Калибровочный образец для печей, предназначенных для испытания ограждающих конструкций, должен быть выполнен из железобетонной плиты толщиной не менее 150 мм.

5.5.4 Калибровочный образец для печей, предназначенных для испытания стержневых конструкций, должен выполняться в виде железобетонной колонны высотой не менее 2,5 м сечением не менее 0,04 м2.

5.5.5 Длительность калибровки — не менее 90 мин.

5.1 Требования к содержанию технической документации на огнезащитные составы

Производство, применение и

эксплуатация нанесенных на объект огнезащиты ОС осуществляются в соответствии с

ТД, утвержденной и согласованной в установленном порядке.

Построение и изложение текста ТД

на ОС должны соответствовать ГОСТ 2.114 с учетом следующих требований:

— вид ОС и условия его эксплуатации

указываются в соответствии с классификацией, приведенной в разделе ;

— основные параметры и

характеристики должны включать показатели огнезащитной эффективности ОС и срок

службы огнезащитной обработки в рекомендуемых условиях эксплуатации;

— контролируемые параметры и

характеристики, а также периодичность их контроля в условиях производства и

применения определяются исходя из условий обеспечения стабильности свойств ОС и

надлежащего качества огнезащитной обработки;

— правила приемки в условиях

производства должны предусматривать отбор и хранение арбитражной пробы ОС для

повторного контроля. Условия хранения пробы должны обеспечивать сохранность

свойств ОС в течение гарантийного срока хранения;

— указания по эксплуатации должны

содержать сведения о технологии подготовки ОС к огнезащитной обработке (если

поставка ОС осуществляется не в готовом для применения виде), требования к

подготовке защищаемой поверхности, сведения о технологии и условиях огнезащитной

обработки, порядке контроля качества и приемки выполненной огнезащитной

обработки;

— в случае применения

дополнительных составов в комплексе с ОС (грунтовочных, декоративных,

влагозащитных и др.) указываются марки рекомендуемых составов, сведения о технологии

и условиях их применения;

— в разделе «Гарантии

изготовителя» рекомендуется указывать гарантийный срок хранения ОС и

гарантийный срок службы огнезащитной обработки.

5.1 Требования к содержанию технической документации на огнезащитные составы

Производство, применениеиэксплуатациянанесенныхнаобъектогнезащитыОСосуществляютсявсоответствиисТД, утвержденнойисогласованнойвустановленномпорядке.

ПостроениеиизложениетекстаТДнаОСдолжнысоответствоватьГОСТ 2.114сучетомследующихтребований

—

видОСиусловияегоэксплуатацииуказываютсявсоответствиисклассификацией, приведеннойв;

—

основныепараметрыихарактеристикидолжнывключатьпоказателиогнезащитнойэффективностиОСисрокслужбыогнезащитнойобработкиврекомендуемыхусловияхэксплуатации;

—

контролируемыепараметрыихарактеристики, атакжепериодичностьихконтролявусловиях

производстваипримененияопределяютсяисходяизусловийобеспечениястабильностисвойствОС

инадлежащегокачестваогнезащитнойобработки;

—

правилаприемкивусловияхпроизводствадолжныпредусматриватьотборихранениеарбитражнойпробыОСдляповторногоконтроля. Условияхраненияпробыдолжныобеспечиватьсохранность

свойствОСвтечениегарантийногосрокахранения;

—

указанияпоэксплуатациидолжнысодержатьсведенияотехнологииподготовкиОСкогнезащитнойобработке (еслипоставкаОСосуществляетсяневготовомдляприменениявиде), требования

кподготовкезащищаемойповерхности, сведенияотехнологиииусловияхогнезащитнойобработки, порядкеконтролякачестваиприемкивыполненнойогнезащитнойобработки;

—

вслучаеприменениядополнительныхсоставоввкомплексесОС (грунтовочных, декоративных, влагозащитныхидр.) указываютсямаркирекомендуемыхсоставов, сведенияотехнологиииусловиях

ихприменения;

—

вразделе«Гарантииизготовителя»рекомендуетсяуказыватьгарантийныйсрокхраненияОС

игарантийныйсрокслужбыогнезащитнойобработки.

7 Образцы для испытаний

7.1 В том случае, когда при пожаре дверь может подвергаться тепловому воздействию с любой из двух сторон, изготавливают два одинаковых образца для проведения по одному испытанию при воздействии тепла с каждой стороны.

В случае, когда при пожаре дверь может подвергаться тепловому воздействию только с одной стороны, допускается изготавливать один образец для проведения испытания при воздействии тепла только с этой стороны.

7.2 Образцы для испытаний должны иметь проектные размеры. Для испытания дверей, проектные размеры которых превышают 2500´2500 мм, следует изготавливать образцы с уменьшенными до указанной величины размерами. При этом следует уменьшать только габаритные размеры в плоскости образца, а расстояния по вертикали между механизмами фиксации полотен (петлями, защелками и др.) в дверной коробке и между собой должны соответствовать технической документации на эти двери, число этих механизмов может быть сокращено.

7.3 Образцы для испытаний должны быть изготовлены, укомплектованы и собраны в соответствии с технической документацией. Они должны быть оснащены всеми устройствами (механизмами запирания, защелками, ручками, доводчиком и др.), которые используются в реальной конструкции двери.

7.4 Испытания проводятся после проверки работоспособности двери путем проведения 10 полных циклов открывания и закрывания.

7.5 Влажность материалов образца определяют по ГОСТ 30247.0.

7.6 Образцы дверей, представленные для испытаний, подвергают входному контролю, при котором:

— выявляют комплектность каждого образца;

— измеряют габаритные размеры и зазоры;

— определяют влажность материалов (если существует возможность отбора проб).

Данные входного контроля заносятся в отчет (протокол) испытаний.

7.7 Комплект поставки образца для испытания должен включать:

— рабочие чертежи или эскизы двери и (или) образца;

— техническое описание конструкции;

— спецификацию используемых в двери материалов с указанием соответствующей нормативно-технической документации (ГОСТ, ТУ, МРТУ, инструкции и др.).

7.8 В техническом описании конструкции указывают:

— наименование, марку и назначение изделия;

— фактические условия крепления образца по контуру;

— сторону нагрева;

— размеры дверного полотна, коробки, зазоров, основных узлов и деталей, включая толщину каждого составляющего слоя (в том числе изоляции и облицовки).

6.3 Метод определения устойчивости к старению

6.3.1 Средстваизмерения, испытательноеоборудованиеиматериалы

6.3.1.1

Сущностьметодазаключаетсявопределениисохраненияогнезащитнойэффективности

нанесенногонаобразцыдревесиныОСпослеускоренногостаренияврезультатепопеременноговоздействиянаобразцыколебанийтемпературыивлажностивзаданнойпоследовательности.

6.3.1.2

Применяемыесредстваизмерения, испытательноеоборудованиеиматериалывсоответствиис 6.2.1.1.

6.3.2

Подготовкакпроведениюиспытаний

Подготовкаобразцоввсоответствиис- .

6.3.3

Проведениеиспытаний

6.3.3.1 Испытанияпроводятнашестиобразцах. Изнихпроизвольнымобразомотбираютсятри

основныхобразца, оставшиесятриобразцаявляютсяконтрольными.

Потерюмассынатрехконтрольныхобразцахопределяютвсоответствииси. ВычисляютсреднееарифметическоезначениетрехопределенийРк, %.

ДопускаетсяприодновременномпроведениииспытанийОСсцельюопределенияустойчивости

кстарениюиогнезащитнойэффективностизарезультатиспытанийконтрольныхобразцовпринимать

результатиспытаний, полученныйпометодуопределенияогнезащитнойэффективностивсоответствиис .

6.3.3.2 Триосновныхобразцапоследовательновыдерживают 8 часоввсушильномшкафупри

температуре (60 ± 5)°С, 16 часоввэксикаторе, заполненномводой, сотносительнойвлажностью

воздуханадней 100 %, притемпературе (23 ± 5)°С, 8 часоввсушильномшкафупритемпературе

(60 ± 5)°С, 16 часовпритемпературе (23 ± 5)°Сивлажностивоздуха (65 ± 5) %. Этиоперациисоставляютодинцикл (48 часов). Испытаниявключаютсемьцикловпоуказаннойсхеме. Вовремя

испытанияведетсянаблюдениезасостояниемобразцов. Поистеченииуказанногосрокаобразцы

кондиционируютсогласно .

Потерюмассынатрехосновныхобразцахопределяютвсоответствииси. ВычисляютсреднееарифметическоезначениетрехопределенийР, %. Зарезультатиспытанийпринимаютразницу (Р—Рк), округленнуюдоцелогочислапроцентов.

6.3.3.3 НанесенныйОСсчитаетсявыдержавшимиспытаниенаустойчивостькстарению, если

сохраняетсяцелостностьвыполненногонаегоосновеогнезащитногопокрытия (отсутствуюттрещины, отслаивания, вздутияидругие, недопускаемыеТДразрушения) длявсехобразцов (требованиене

распространяетсянананесенныепропиточныеОС) ивыполняютсянеравенства (6) и (7).

|

Р—Рк ≤3 при Рк |

(6) |

|

Р—Рк ≤ 5 при 9 Рк ≤ 25, |

(7) |

гдеР-среднееарифметическоезначениепотеримассытрехосновныхобразцов, %;

Рк-среднееарифметическоезначениепотеримассытрехконтрольныхобразцов, %.

6.3.3.4 Результатыиспытанийирасчетовзаносятвпротоколиспытанийвсоответствиис .

Примероформленияпротоколаприведенв.

Методы испытаний на огнестойкость. Двери шахт лифтов

Издание официальное

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН Федеральным Государственным учреждением «Всероссийский научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО) МЧС России, ОАО «МОС ОТИС», Государственным унитарным предприятием «Центральный научно-исследовательский институт строительных конструкций им. В.А.Кучеренко» (ГУП ЦНИИСКим. Кучеренко) Госстроя России при участии Федерального Государственного унитарного предприятия — Центр методологии нормирования и стандартизации в строительстве (ФГУП ЦНС) Госстроя России

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 5 декабря 2001 г.

За принятие проголосовали

Наименование государства

Наименование органа государственного управления строительством

Республика Армения

Республика Казахстан Кыргызская Республика

Республика Молдова

Российская Федерация Республика Таджикистан Республика Узбекистан

Украина

Министерство градостроительства Республики Армения Казстройкомитет

Государственная Комиссия по архитектуре и строительству при Правительстве Кыргызской Республики Министерство экологии, строительства и развития территорий Республики Молдова Госстрой России

Комархстрой Республики Таджикистан Госхомархитехтстрой Республики Узбекистан

Госстрой Украины

3 ВЗАМЕН ГОСТ 30247.2—97 в части приложения А

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 июля 2002 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 17.06.2002 г. №59

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Госстроя России

ISBN 5-88111-238-5

Госстрой России, ГУП ЦПП, 2002

Введение…………………………………………………………………………………………..IV

1 Область применения…………………………………………………………………………1

2 Нормативные ссылки……………………………………………………………………….1

3 Термины и определения……………………………………………………………………2

4 Сущность метода………………………………………………………………………………2

5 Предельные состояния……………………………………………………………………..3

6 Стендовое оборудование и измерительная аппаратура……………………… 3

7 Температурный режим……………………………………………………………………..4

8 Давление в печи……………………………………………………………………………….4

9 Образец для испытания…………………………………………………………………….4

10 Подготовка испытания……………………………………………………………………5

11 Проведение испытаний……………………………… 7

12 Оценка результатов испытания………………………………………………. 8

13 Обозначение предела огнестойкости…………………….. 9

14 Отчет об испытании……………………………………………………………………..10

15 Техника безопасности……………………………………………………………………11

Приложение А Схемы установки термоэлектрических

преобразователей (термопар)………………………………….12

Приложение Б Приспособления для определения потери

целостности конструкции………………………………………20

5.3 Контроль качества выполненных огнезащитных работ

Контроль качества выполненных

работ включает: проверку состояния огнезащищенной поверхности (наличие дефектов

и повреждений, не допускаемых требованиями ТД), проверку соблюдения технологии

нанесения, качественную оценку огнезащитной обработки с использованием

малогабаритного переносного прибора по , проверку соблюдения иных

требований, предусмотренных ТД.

Контроль качества огнезащитной

обработки древесины, защищенной способом глубокой пропитки, проводится по

контрольному методу определения огнезащитной эффективности по на

образцах, пропитанных одновременно с партией древесины, и по количеству

поглощенного ОС (антипирена) в единице объема древесины А, кг/м3, определяемого по

формуле:

(1)

где К

— масса поглощенного ОС (антипирена), кг;

V — объем пропитываемого

материала из древесины, м3.

В процессе эксплуатации необходим

периодический осмотр защищенных поверхностей объектов огнезащиты. Периодичность

проведения качественной оценки выполненной огнезащиты с использованием малогабаритного

переносного прибора определяется с учетом установленного срока службы,

состояния защищенной поверхности и условий эксплуатации.

Нарушения, выявленные при

проведении контроля качества огнезащитных работ по результатам их выполнения и

в процессе эксплуатации объектов огнезащиты, немедленно устраняются с

подтверждением факта устранения результатами повторной проверки.