Технологическая схема производства азотной кислоты под давлением 0,7

Содержание:

- Общие сведения

- Нормативно-правовая база

- Сущность технологического процесса

- Теплофикационные электростанции — теплоэлектроцентрали (ТЭЦ)

- Схема производства цемента

- Схема организации производства на оборудовании завода «Стройтехника»

- Схема организации производства на компактном оборудовании Кондор

- Пример организации производства с использованием двух вибропрессов на базе Бикондор

- Схема организации производства на установке Трикондор с тремя вибропрессами

- Пример организации производства с минимальным уровнем механизации на базе Рифей-04

- Пример организации производства с минимизацией ручного труда на базе Рифей-Буран

- Блок-схемы по подготовке различных групп сырья к производству

- Блок-схема по приготовлению заправочного супа

Общие сведения

В настоящее время цементная промышленность России насчитывает около 70 цементных заводов, которые производят более 50 млн т цемента в год. Средняя мощность цементного завода более 1500 тыс. т цемента в год. В отрасли насчитывается свыше тысячи сырьевых и цементных мельниц, восемнадцать — шахтных печей, почти четыреста вращающихся печей, из которых только три печи оснащены циклонными теплообменниками и реакторами-декарбонизаторами. Предполагается расширение применения сухого способа производства и доведения его до трети от общего объема производства.

Проектируются и строятся заводы малой мощности от 50 до 300 тыс. т цемента в год. Такие мини-заводы предлагается использовать как предприятия-утилизаторы минеральных отходов промышленности.

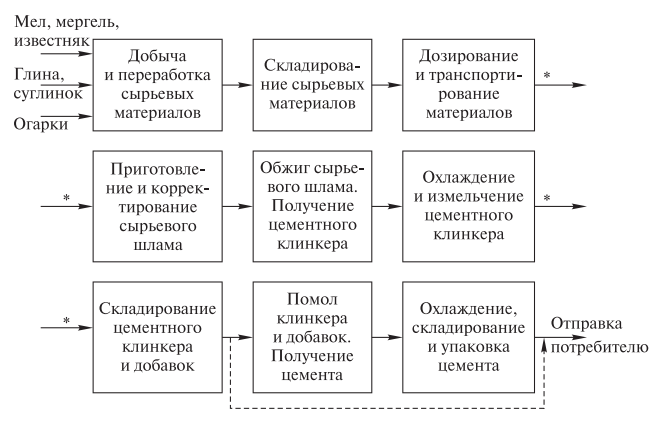

Технология производства на современных цементных заводах весьма разнообразна и определяется большим числом факторов: сырьем, климатическими условиями, технологическим и транспортным оборудованием, способом производства и т.п. В настоящее время производство цемента осуществляется мокрым, сухим, а также комбинированным способом. Для примера рассмотрим технологическую схему мокрого способа производства цемента в укрупненном виде (рис. 1). Отметим также, что при сухом способе, кроме трех первых технологических операций, предусматривающих операции измельчения, сепарации, обеспыливания и складирования сырьевой муки (смеси), технологическая схема производства аналогична представленной на рис. 1.

Мокрый способ получил широкое применение в конце ХIХ века после начала внедрения и усовершенствования вращающихся печей, которые пришли на смену малопроизводительным и технически несовершенным шахтным печам. При мокром способе помол и смешение сырья осуществляются в водной среде. При обжиге на ее испарение тратится большое количество теплоты. Поэтому такой способ производства наиболее широкое применение получил в тех странах, которые обладают богатыми источниками топлива (Россия, США, Канада). В этих странах и в настоящее время значительное количество цемента производится мокрым способом.

Рис. 1. Технологическая схема производства цемента мокрым способом

При сухом способе материалы измельчаются и смешиваются в сухом виде. Несмотря на его технико-экономические преимущества по сравнению с мокрым способом, длительное время он имел ограниченное применение из-за пониженного качества получаемого клинкера. Однако в настоящее время успехи в технологии и оборудовании для тонкого измельчения и гомогенизации сухих смесей обеспечили возможность получения высококачественного портландцемента сухим способом.

Нормативно-правовая база

Согласно основным документам, регулирующим порядок разработки и наличие на предприятиях пищевой промышленности системы ХАССП, одним из требований к предприятию является разработка и верификация блок-схем технологических процессов.

Более подробно с конкретными требованиями по блок-схемам вы можете ознакомиться в таких нормативных документах как ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» и ГОСТ Р ИСО 22000-2007 «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции».

Наша же задача – показать на конкретном примере логику принятия решений при построении блок-схем, что бы вы смогли самостоятельно построить их в дальнейшем. Итак, рассмотрим ключевые обозначения, принятые в системе ХАССП.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

Теплофикационные электростанции — теплоэлектроцентрали (ТЭЦ)

Этот вид электростанций предназначен для централизованного снабжения промышленных предприятий и городов электроэнергией и теплом. Являясь, как и КЭС, тепловыми электростанциями, они отличаются от последних использованием тепла «отработавшего» в турбинах пара для нужд промышленного производства, а также для отопления, кондиционирования воздуха и горячего водоснабжения. При такой комбинированной выработке электроэнергии и тепла достигается значительная экономия топлива по сравнению с раздельным энергоснабжением, т.е. выработкой электроэнергии на КЭС и получением тепла от местных котельных. Поэтому ТЭЦ получили широкое распространение в районах (городах) с большим потреблением тепла и электроэнергии. В целом на ТЭЦ производится около 25% всей электроэнергии, вырабатываемой в России.

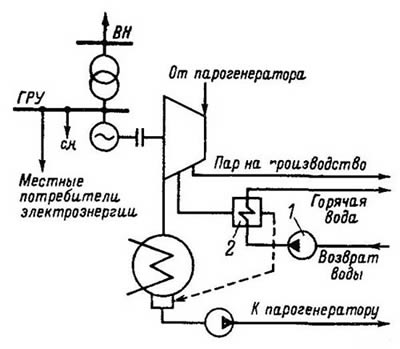

Рис.4. Особенности технологической схемы ТЭЦ

1 — сетевой насос; 2 — сетевой подогреватель

Особенности технологической схемы ТЭЦ показаны на рис.4. Части схемы, которые по своей структуре подобны таковым для КЭС, здесь не указаны. Основное отличие заключается в специфике пароводяного контура и способе выдачи электроэнергии.

Специфика электрической части ТЭЦ определяется расположением электростанции вблизи центров электрических нагрузок. В этих условиях часть мощности может выдаваться в местную сеть непосредственно на генераторном напряжении. С этой целью на электростанции создается обычно генераторное распределительное устройство (ГРУ). Избыток мощности выдается, как и в случае КЭС, в энергосистему на повышенном напряжении.

Существенной особенностью ТЭЦ является также повышенная мощность теплового оборудования по сравнению с электрической мощностью электростанции. Это обстоятельство предопределяет больший относительный расход электроэнергии на собственные нужды, чем на КЭС.

Размещение ТЭЦ преимущественно в крупных промышленных центрах, повышенная мощность теплового оборудования в сравнении с электрическим повышают требования к охране окружающей среды. Так, для уменьшения выбросов ТЭЦ целесообразно, где это возможно, использовать в первую очередь газообразное или жидкое топливо, а также высококачественные угли.

Размещение основного оборудования станций данного типа, особенно для блочных ТЭЦ, соответствует таковому для КЭС. Особенности имеют лишь те станции, у которых предусматривается большая выдача электроэнергии с генераторного распределительного устройства местному потребителю. В этом случае для ГРУ предусматривается специальное здание, размещаемое вдоль стены машинного зала (рис.5).

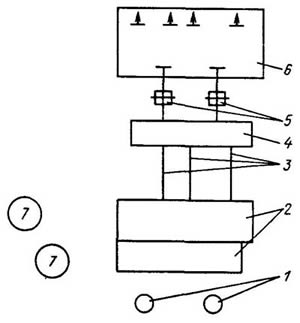

Рис.5. Вариант размещения основного оборудованияна площадке ТЭЦ с отдельным зданием ГРУ

1 — дымовые трубы; 2 — главный корпус; 3 — многоамперные токопроводы;

4 — здание ГРУ; 5 — трансформатор связи; 6 — ОРУ;

7 — градирни (склад топлива для ТЭЦ не показан)

Схема производства цемента

Это отработанный многими десятилетиями процесс, который имеет несколько принципиально новых способов, состоящих из следующих основных этапов:

- Разработка, добыча, доставка и обогащение исходных материалов: известняковых и глиноземных пород для производства клинкера;

- Получение клинкера. Является одним самых энергозатратных, поэтому самых дорогостоящих этапов схемы производства цемента. В частности на осуществление этого этапа приходится до 75% затрат на производство цемента. В общем случае технология производства клинкера выглядит так: подготовленную смесь компонентов заливают водой, дают отстояться в течение определенного периода времени, после чего начинается термическая обработка в печах при температуре до 1 500 градусов Цельсия. При этом исходные компоненты клинкера спекаются в виде гранул определенной фракции;

- Измельчение клинкера. На этом этапе происходит мелкодисперсное измельчение гранул клинкера и введение присадок, которые определяют специальные свойства и марку цемента. По сути это конечный этап схемы изготовления цемента, который оканчивается фасовкой данного материала в мягкие контейнеры Биг-Бены, бумажные многослойные клапанные мешки или транспортировкой в силосы для последующей реализации «навалом».

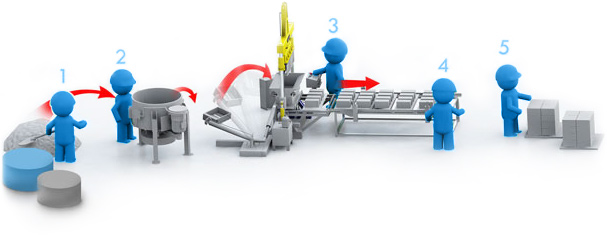

Схема организации производства на оборудовании завода «Стройтехника»

Технические комплексы «Рифей» идеально подходят для расположения в населенных пунктах сельской местности. Речь идет о компактных, но функциональных производственных линиях, предназначенных для выпуска строительных материалов. Они выгодно отличаются от дорогостоящего зарубежного оборудования, использование которого за чертой города является экономически нецелесообразным. Ведь в случае эксплуатации импортных производственных линий значительно возрастает стоимость готовой продукции, что негативно отражается на уровне поставок, возможности заключения договоров и реализации продукции потребителям.

Грамотная организация производства как способ оптимизации процесса изготовления строительных материалов

Чтобы усовершенствовать производственный процесс, заказчик может выбрать из модельного ряда «Рифей» подходящую ему линию. Причем выбор должен определяться спецификой местности, в которой будет располагаться производственная линия, и характером продукции, которая будет изготавливаться.

Песок, необходимый для организации производства, изымают из карьера, расположенного в непосредственной близости от места установки линии. Оборудование доставляется к месту установки с помощью автотранспорта, а также производителями выбирается источник электроэнергии, мощность которого должна составлять 15-35 кВт. После этого необходимой становится организация поставки к месту производства цемента.

Как правило, организация производства в сельской местности требует подготовки специального сооружения, внутри которого будет располагаться оборудование. Но если вы открываете комплекс в летнее время, можно установить его под навесом, и уже потом приступить к строительству производственного сооружения.

Схема организации производства на компактном оборудовании Кондор

Компактная установка Кондор позволяет в короткий срок начать выпуск строительных изделий. Для обслуживания достаточно всего двое сотрудников, которыми могут быть обычные люди «с улицы», то есть – работники без квалификации, без технического образования. Установка может эксплуатироваться как на открытом пространстве, так и под крышей.

Пример организации производства с использованием двух вибропрессов на базе Бикондор

Использование сразу двух вибропрессов позволяет ускорить процесс производства даже при минимальном количестве сотрудников — 3 человека. На два вибропресса можно установить две разные матрицы и производить одновременно два разных вида продукции, например, тротуарную плитку и бордюрный камень.

Схема организации производства на установке Трикондор с тремя вибропрессами

Установка Трикондор достаточно компактна и проста. Но при этом имеет неоспоримое преимущество – с ее помощью можно организовать одновременный выпуск нескольких видов строительных изделий – стеновых блоков разной формы, например, или бордюров и тротуарной плитки. Три вибропресса, работающие одновременно с разными матрицами, произведут в 3 раза больше продукции, чем установка с одним вибропрессом. Плюс, не тратится время на замену матриц.

Пример организации производства с минимальным уровнем механизации на базе Рифей-04

Рифей-04 позволяет начать производство, используя минимальное количество работников. Всего 5 человек достаточно для обслуживания данной линии. Само оборудование можно компактное и может располагаться как на открытой площадке, так и в закрытом помещении.

Мощная линия Рифей-Удар предполагает полномасштабное быстрое производство строительных изделий из бетона. Несмотря на высокую производительность, Рифей-Удар может обслуживаться всего 5-ю работниками, которые прошли обучение непосредственно работе на данном оборудовании, и не являются специалистами со средним профессиональным или высшим образованием. Данное оборудование позволяет производить бетонные изделия высокого качества.

Пример организации производства с минимизацией ручного труда на базе Рифей-Буран

Непосредственно, для обслуживания линии Рифей-Буран достачно — 6 человек. Но при этом производство можно сравнить с заводом. Автоматическая линия позволяет исключить пресловутый человеческий фактор. Время на производство сокращается благодаря отсутствию необходимости снимать вручную поддоны для загрузки готовых камней.

Блок-схемы по подготовке различных групп сырья к производству

Из БС1 все сырье перемещается на производство. Однако прежде чем овощи попадут в суп, они должны пройти соответствующую обработку, из подготовленного мяса должен быть сварен бульон. Воду для бульона тоже нужно подготовить соответствующим образом. Значит, нам необходимы следующие блок-схемы:

- по подготовке овощей;

- по подготовке мясного сырья;

- по подготовке воды к варке бульона;

- по варке бульона (в данном случае, она является подготовительной операцией перед варкой супа и должна расцениваться соответствующим образом).

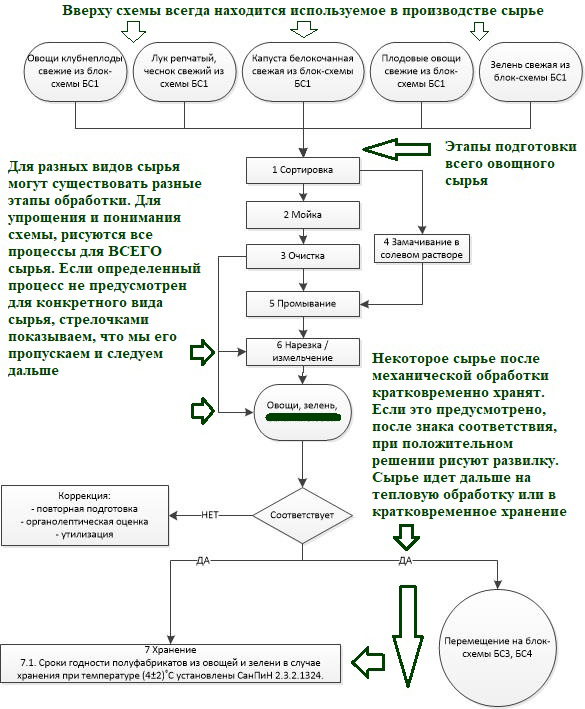

Мы будем присваивать блок-схемам по подготовке сырья порядковые номера, начинающиеся с цифры 2. На Рис. 2 изображена блок-схема подготовки овощей к производству. Этапы подготовительного процесса взяты из используемого СТН.

Внимание! При добавлении различных видов сырья будут добавляться и новые этапы (например, при использовании быстрозамороженных овощей добавится этап оттаивание и так далее, по смыслу)

Рис.2 Подготовка овощей к производству

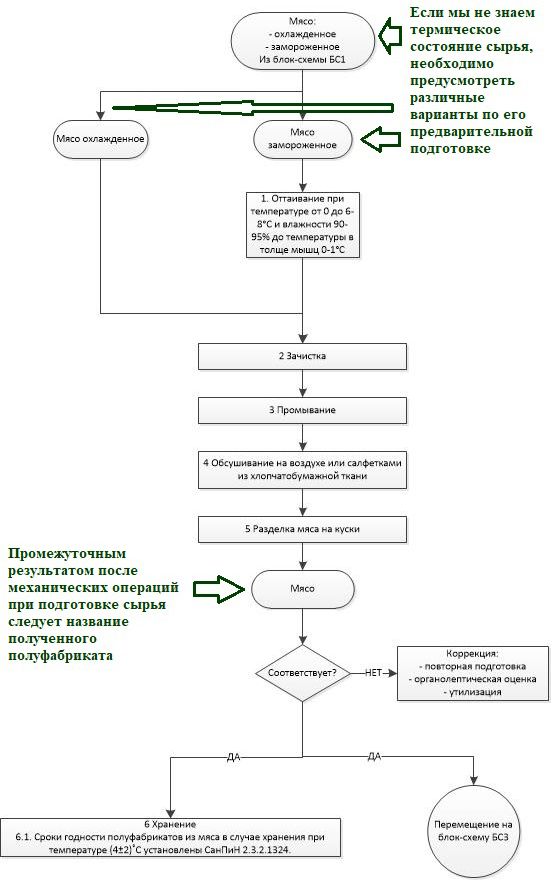

Мясное сырье тоже нуждается в предварительной подготовке. подготовительные этапы берем из СТН. На Рис.3 представлена блок-схема по подготовке мясного сырья к производству.

Рис.3 Подготовка мясного сырья к производству

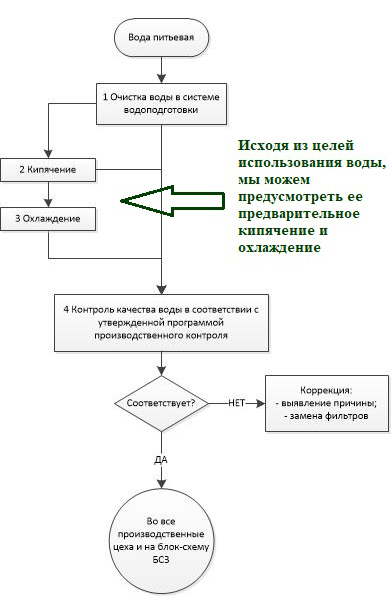

Прежде чем сварить мясной бульон для супа, необходимо подготовить воду. Блок-схема ее подготовки к производству представлена на рисунке 4.

Рис. 4 Подготовка воды к производству

Да настоящего момента при составлении названий блок-схем подготовки мы использовали порядковые номера, начинающиеся с цифры 2 (2.1, 2.2, 2.3). Бульон можно использовать как самостоятельное блюдо, поэтому мы относим его к готовой продукции. Начиная с этой блок-схемы, мы будем присваивать порядковые номера, начиная с цифры 3 и далее – по количеству подгрупп наших блюд. Что это значит? Представьте, если бы у нас кроме бульона и супа было еще несколько видов блюд (например, салаты, блюда из мяса и птицы, блюда из рыбы, мучные кулинарные изделия). Названия наших блок-схем по приготовлению блюд выглядели бы примерно следующим образом:

-БС3 Бульон мясной;

-БС4 Супы заправочные;

-БС5 Салаты;

-БС6 Блюда из мяса;

-БС7 Блюда из рыбы;

-БС8 Мучные кулинарные изделия…

На Рис. 5 представлена блок-схема по приготовлению мясного бульона.

Блок-схема по приготовлению заправочного супа

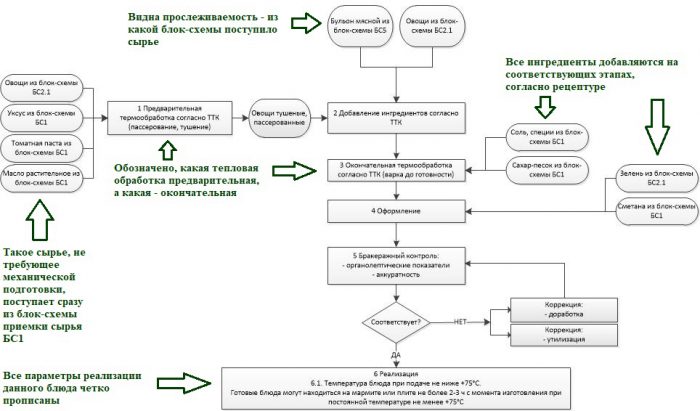

Итак, все ингредиенты для борща прошли предварительную подготовку. Далее наша задача, используя технологию приготовления по СТН, собрать всё воедино, провести оценку получившегося блюда и проанализировать его на соответствие к предъявляемым требованиям качества. Нужно определить меры коррекции при несоответствии и отправить на реализацию потребителям.

Исходя из представленной рецептуры, входящих в состав ингредиентов, поставленных задач, мы должны определить порядок и название технологических операций при приготовлении супа. Список операций будет иметь следующий вид:

- Кроме сырого картофеля и капусты в кипящий бульон необходимо положить пассерованный репчатый лук с морковкой, тушеную с уксусом и томатным пюре свеклу. Поэтому первый этап – предварительная термообработка овощей (пассерование и тушение). Предварительной она называется потому, что после нее будет еще одна – непосредственно варка супа.

- Берем подготовленный мясной бульон, закладываем в него сырую капусту, картофель, пассерованные и тушеные овощи. Назовем этап «добавление ингредиентов».

- Провариваем суп, доводим его до кулинарной готовности. В это же время добавляем соль, сахар, специи. Этот вид тепловой обработки последний перед подачей супа клиенту и носит название «окончательной термообработки».

- Перед тем, как подать блюдо клиенту, его необходимо оформить. Добавляем в порционную тарелку сметану, посыпаем зеленью. Этап назовем «оформление».

- Отбираем из сваренного объема контрольную порцию и проводим бракеражный контроль. Он включает в себя оценку органолептических показателей блюда: вкус, цвет, запах, внешний вид, форму нарезки ингредиентов, консистенцию и так далее. По результатам контроля выносится решение: если показатели качества в норме – отправляем блюдо на реализацию. В противном случае оцениваем степень не соответствия качеству и принимаем решение по корректирующим действиям: если присутствуют мелкие недочеты (недосол) – устраняем и отправляем на повторный органолептический контроль; если недочеты являются неустранимыми – испорченные (пережаренные) ингредиенты, влияющие на вкус, внешний вид и съедобность – утилизируем всю партию.

- Если мы решаем отправить блюдо на реализацию, то должны указать ее предельные параметры. Например, в данном конкретном случае мы должны обратиться к СанПиН 2.3.6. 1079 – 01 «Санитарно-эпидемиологические требования к организациям общественного питания, изготовлению и оборотоспособности в них пищевых продуктов и продовольственного сырья» и выяснить температуру подачи данного вида блюда, сроки и температуру реализации. Температура горячих супов при подаче не ниже +75°С. Супы могут находиться на мармите или плите не более 2-3 ч с момента изготовления при постоянной температуре не менее +75°С. Указываем данную информацию в нашем последнем этапе – реализация.

Рис.6 Блок-схема приготовления заправочного супа (борща)

Данную логику следует применять при построении блок-схем для любых этапов и видов производств. Для понимания рецептур (технологий изготовления) необходимо руководствоваться ТТК или СТН в общественном питании и ТИ (ТУ или СТО) в производстве. Все похожие блюда, для удобства, следует объединить в подгруппы и строить для них общую блок-схему.