Пожарная техника

Содержание:

- Вакуум в повседневности (насосы для вакуумных упаковщиков, пневмопочта)

- Вакуумные системы пожарных насосов

- Устройство вакуумного усилителя тормозов

- Устройство вакуумных систем

- Вакуумная система

- Принцип работы системы

- Оборудование и механизмы управления

- Область применения

- Понятие вакуума и единицы измерения

- Подключение устройства

- Что собой представляет автоматическая вакуумная система?

- Схема простой вакуумной системы

- Классификация

- Применение вакуумных систем

- Принцип работы. Конструкция

Вакуум в повседневности (насосы для вакуумных упаковщиков, пневмопочта)

С вакуумными насосами в быту люди чаще всего сталкиваются в упаковщиках. Причем, помимо упаковки пищевых продуктов, такое оборудование широко применяется в медицине, банках и в офисах.

Маленькие вакуумные насосы используются в системах кондиционирования для смеси различных газов и охлаждающей жидкости, устраняя водяной пар и окислитель из трубопровода. Кроме того, благодаря такому насосу выполняется очистка системы от пыли, грязи и прочего мусора, что делает его одним из ключевых элементов кондиционера.

Вакуумная уборочная техника представлена в виде мощных пылесосов, которые используются как в домашних условиях, так и при уборке больших офисных и производственных помещений.

Современные автомобили имеют продвинутые системы торможения, где с помощью такого оборудования снижается нагрузка на водителя. За счет встраивания в тормозной механизм вакуумный насос значительно увеличивает качество торможения, продлевая срок эксплуатации расходников.

В офисах предприятий и лабораториях используется пневмопочта – по специальному трубопроводу посылка в капсуле развивает огромную скорость, что делает возможным доставку образцов и документов в любой уголок завода за считанные секунды.

Сеть пневмопочты

Вакуумные системы пожарных насосов

Основу вакуумных систем составляют вакуумные насосы и краны, трубопроводы и приводы. Во время подачи воды центробежными насосами рабочие полости и всасывающие рукава нужно заполнить водой.

Вакуумный насос используется для откачки воздуха из полости пожарного насоса до заполнения водой. Необходим он в связи с тем, что центробежные насосы, используемые в пожарной технике, не могут создавать вакуум для заполнения рабочей полости водой при работе от источника, находящегося ниже уровня рабочей полости насоса.

Для создания вакуума в пожарных насосах используются следующие типы вакуумных насосов:

-

Струйные вакуумные аппараты, так называемые газоструи, работающие на выхлопных газах пожарного автомобиля по принципу эжектора

-

Шиберные вакуумные аппараты с различными типами приводов (электрическим и механическим).

-

Поршневые вакуумные аппараты

-

Диафрагменные вакуумные аппараты

-

Водокольцевые вакуумные аппараты

Некоторые типы аппаратов уже устарели. В настоящее время используются шиберные и поршневые вакуумные аппараты. Были попытки использовать диафрагменные и водокольцевые вакуумные аппараты, но широкого применения в пожарной технике они не получили.

Используя характеристики аппаратов, мы можем увидеть, почему те или иные вакуумные аппараты применяются или не применяются в пожарной технике.

В наши дни струйные вакуумные аппараты не соответствуют экологическим нормам, поскольку при частой проверке на герметичность нужно сильно разогревать двигатель. В связи с этим появляется большое количество отработанных газов, которые не могут пройти через выхлопную систему автомобиля и недостаточно очищаются.

Шиберные вакуумные аппараты автономны, имеют различные виды приводов, но имеют и ряд недостатков. При длительном простое в пазах ротора появляется ржавчина, и пластинки могут заедать. В процессе работы в окружающую среду частично выбрасывается масло, поэтому надо постоянно следить за уровнем масла.

Поршневые вакуумные аппараты при качественном изготовлении являются надёжными, соответствуют современным экологическим нормам. Они выпускаются с различными приводами и с разными системами включения, как ручными, так и автоматическими. Чаще всего являются одним из конструктивных элементов пожарного насоса, как модульным, так и встроенным в насос.

На различных марках пожарной техники устанавливаются разные по производительности насосы, поэтому объем полостей насоса и всасывающих рукавов разный. Соответственно и время набора вакуума и забора воды также разное. Время забора воды пожарным автомобилем ограниченно определёнными стандартами.

Устройство вакуумного усилителя тормозов

Конструктивно вакуумный усилитель представляет собой герметичный корпус округлой формы. Он устанавливается перед тормозной педалью в моторном отсеке. На его корпусе располагается главный тормозной цилиндр. Существует еще одна разновидность устройства – гидровакуумный усилитель тормозов, который включен в гидравлическую часть привода.

Схема вакуумного усилителя тормозов

Вакуумный усилитель тормозов состоит из следующих элементов:

- корпус;

- диафрагма (на две камеры);

- следящий клапан;

- толкатель педали тормоза;

- шток поршня гидроцилиндра тормозов;

- возвратная пружина.

Корпус устройства разделен диафрагмой на две камеры: вакуумную и атмосферную. Первая расположена со стороны , вторая – со стороны педали тормоза. Через обратный клапан усилителя вакуумная камера соединена с источником разряжения (вакуума), в качестве которого на автомобилях с бензиновым двигателем используется впускной коллектор перед подачей топлива в цилиндры.

Вакуумный насос

В дизеле же источником разряжения служит электрический вакуумный насос. Здесь разряжение во впускном коллекторе незначительное, поэтому насос является обязательным элементом. Обратный клапан вакуумного усилителя тормозов разъединяет его с источником разряжения при остановке двигателя, а также в случае, при котором вышел из строя электровакуумный насос.

Диафрагма соединена со штоком поршня главного тормозного цилиндра со стороны вакуумной камеры. Ее движение обеспечивает перемещение поршня и нагнетание тормозной жидкости к колесным цилиндрам.

Атмосферная камера в исходном положении соединена с вакуумной камерой, а при нажатой педали тормоза – с атмосферой. Сообщение с атмосферой обеспечивает следящий клапан, перемещение которого происходит при помощи толкателя.

В конструкцию вакуумника в целях увеличения эффективности торможения в экстренной ситуации может быть включена система экстренного торможения в виде дополнительного электромагнитного привода штока.

Устройство вакуумных систем

Как уже упоминалось, система вакуума – это набор устройств, которые призваны создавать, поддерживать и регулировать состояние вакуума в определенной области. В систему входят элементы измерения, откачки, связующие звенья, устройства герметизации и другие сборочные элементы. Конструкция вакуумной системы зависит от ее назначения и характеристик элементов, входящих в ее состав.

- Камеры, в которых и создаются условия вакуума

- Трубопроводы, которые перемещают газы по системе

- Запорно-регулирующие аппараты, предназначенные для герметичности и перекрытия коммуникаций внутри системы

- Противоаварийные установки, служащие для перекрытия трубопроводов при возникновении неполадок (работают за доли секунды)

- Напускные установки для плавного регулирования давления, которые запускают воздух или газ в систему

- Соединения, обеспечивающие герметичность и взаимосвязанность всех элементов установки

- Насосы для дегазации

- Измерительные приборы и контроллеры управления

Классификация всех элементов производится по их назначению в конкретно взятой вакуумной системе. Камеры и трубопроводы имеют самый большой разброс характеристик, поскольку могут находиться в разных частях установки и применяться, как промежуточные звенья, так и конечные элементы системы.

Запорные аппараты, которые регулируют все процессы внутри сложной агрегатной системы, применяются на всех уровнях вакуума:

- Клапаны

- Маятники

- Шиберные затворы

- Натекатели

Все они бывают разных приводов: от полноценной механики до электрических модификаций в автоматических системах (электро-механические, электромагнитные, пневматические или гидравлические). Не последнюю роль играет способ, которым эти «малыши» обеспечивают герметизацию всех узлов вакуумной системы. Применяется уплотнитель или расплавляемые металлы.

В условиях высокого и сверхвысокого вакуума клапаны срабатывают очень часто, особенно при прогревах, поэтому, в таких системах используют усиленную герметизацию.

Соединения запорных аппаратов и других элементов системы подразделяют установки вакуума на такие виды:

- Разъемные, которые можно спокойно разбирать, и детали не будут деформированы или разрушены в процессе

- Неразъемные, которые невозможно разобрать без повреждений

Выбор одного из двух способов стыковки элементов зависит от условий создания вакуума и рабочих температур.

Вакуумная система

Все используемые вакуумные системы в пожарных автомобилях делятся на такие разновидности:

- струйные;

- шиберные;

- водокольцевые;

- поршневые.

Для подачи огнетушащих средств центробежными насосами все их полости, а также всасывающие рукава никогда не должны быть пустыми. Для этого используются специальные вакуумные системы, основу которых составляют насосы, а также краны, управляющие приводы и различные трубопроводы.

В некоторых пожарных автомобилях в качестве таких систем используются шиберные, поршневые, а также газоструйные и в некоторых случаях водокольцевые насосы. Приводы к таким агрегатам могут быть как автоматические, так и ручные.

Такие системы дают возможность осуществлять забор огнетушащих жидкостей в процессе работы насоса и восстанавливать водяные столбы в случае их обрыва.

В газоструйных системах чаще всего возникает необходимость при работе с такими насосами, как ПН-40 или ПН-110. В их систему включены специальные вакуумные краны, а также дополнительные трубопроводы.

Вакуумные краны всегда используются для комбинирования работы вакуумной системы с полостью насоса. Большей частью они монтируются на коллекторах устройств, нагнетающих огнетушащую жидкость.

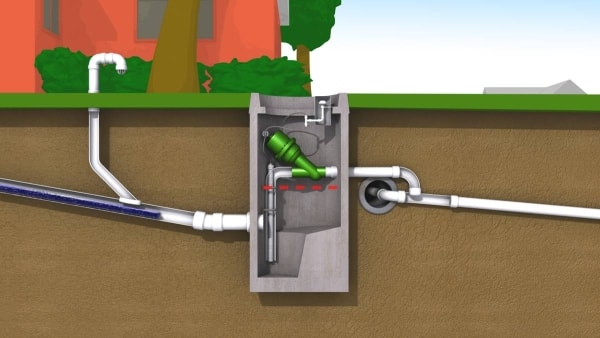

Принцип работы системы

Представление о технологии дает сам термин вакуумная канализация, принцип

работы которой основан на способе сбора и транспортирования сточных вод

под давлением ниже атмосферного. Основными элементами системы являются:

- Центральная вакуумная станция с основным резервуаром и насосной группой, к которой магистральными линиями подключены пользователи системы.

- Сборная камера с вакуумным клапаном поплавкового типа. В нее поступают стоки от всех точек внутренней системы водопользования зданий или территорий – кухни, ванной комнаты, санузла, стиральной или посудомоечной машины, дренажных приямков или колодцев.

- Установленные на сантехнических приборах энергонезависимые пневматические клапаны для отвода стоков в сборную камеру.

- Система магистральных трубопроводов под давлением вакуума.

- Система автоматического управления, контроля и мониторинга работы канализации с возможностью вывода данных на дисплей.

Требуемый вакуум в канализации поддерживается насосами с высотой всасывания до 5 метров. Отвод стоков из сборных камер производится при достижении уровня срабатывания, при этом открывается вакуумный клапан, стоки по магистральным трубам поступают в основной резервуар. При опускании поплавка до нижнего уровня срабатывания вакуумный клапан закрывается. Из основного резервуара при его наполнении стоки перекачиваются в коллектор центральной канализации или на очистные сооружения.

В системе сбора и отвода воды с кровель зданий использование

вакуума реализовано изменением конструкции

водоприемной воронки. В отличие от традиционной схемы, при которой

воздух в стояке создает сопротивление движению воды вниз, в новой конструкции

вакуум создается ниже входа воды в воронку и позволяет улучшить характеристики напорного течения в отводных трубопроводах. Такая

система носит название гравитационно-вакуумная, сифонно-вакуумная,

гидродинамическая или просто вакуумная ливневая.

Оборудование и механизмы управления

Всевозможные условия, при которых возникает необходимость устранять угрозу в чрезвычайных ситуациях, требуют использование пожарных машин самого разного назначения.

Соответственно предпочтительным действиям вся пожарная техника, как было упомянуто выше, подразделяется на несколько разновидностей. Перечислим все оборудование, которое может использоваться при ликвидации возгораний:

| Оборудование |

|---|

| Автоцистерны |

| Насосы |

| Пожарные рукава |

| Системы дымоудаления |

| Стационарные и передвижные лафетные стволы |

| Автолестницы |

| Телескопические и коленчатые подъемники |

| Устройства для пенного тушения |

| Лаборатории |

| Гусеничные и колесные шасси |

| Пожарные судна и катера, поезда, самолеты и вертолеты |

| Переносные и прицепные мотопомпы |

| Порошковые и водные прицепы |

| Всасывающие рукава |

| Напольные рукава, собранные в гармошку или в скатку |

| Переносные и передвижные рукавные катушки |

| Пеносмесители |

| Колонки |

| Краны |

| Устройства для распыления водяной струи |

| Механизмы для создания пены |

| Подъемник-пенослив |

| Выдвижная лестница, а также палка и штурмовка |

| Переносной и прицепной дымосос |

К механизмам управления транспортных средств относятся системы рулевого управления, а также торможения. Никаких существенных изменений не наблюдается в процессе эксплуатации базового шасси по сравнению с обычным транспортным средством, за исключением изменения локализации отдельных элементов и использования дополнительных приспособлений.

К основным разновидностям неисправностей систем управления, естественно, можно отнести повышенное свободное хождение или очень сложный поворот колеса. Это всегда значительным образом усложняет управление, создавая дополнительную угрозу безопасности в процессе эксплуатации пожарных машин.

Люфты обычно увеличиваются после деформации рулевых механизмов, а также в результате недостаточно качественного закрепления системы рулевого управления.

Увеличение тормозного отрезка пути считается одной из основных неисправностей. Нередко возникает своеобразная неравномерность торможения колес, установленных справа и слева. В некоторых ситуациях может происходить самопроизвольное заклинивание или неконтролируемое притормаживание, а также неполноценное растормаживание дисков после послабления педали.

Техническое состояние систем управления пожарными автомобилями всегда должно контролироваться и поддерживаться на оптимальном уровне.

Движение шасси по тревоге всегда обусловлено интенсивным маневрированием, резким торможением, а также ускоренным разгоном. В подобных условиях значительное влияние на техническое состояние машины будет оказывать качество оснащения механизмов управления.

Область применения

С помощью системы вакуумной канализации можно решить вопросы

отвода сточных вод для объектов любого гражданского или производственного

назначения. В жилищном строительстве ее целесообразно использовать в устройстве

районов малоэтажной застройки с невысокой плотностью населения или объектов с

сезонным пребыванием людей – дачных и садоводческих товариществ, баз отдыха,

детских лагерей. В плотной городской застройке со сложившейся сетью подземных

сетей и коммуникаций вакуумную канализацию

можно применить при реконструкции самотечных коммунальных сетей.

В промышленных производствах, использующих агрессивные или вредные вещества, рациональным решением будет вакуумная канализация с раздельной схемой обработки стоков различной степени опасности. Эта система поможет также решить вопросы водоотведения для объектов, работа которых зависит от технического состояния территорий — аэропортов, стадионов, нефтебаз, складских терминалов.

Понятие вакуума и единицы измерения

Термин «вакуум», как физическое явление — среда, в которой давление газа ниже атмосферного давления.

Количественной характеристикой вакуума служит абсолютное давление. Основной единицей измерения давления в Международной системе (СИ) служит Паскаль (1 Па = 1Н/м2). Однако, на практике встречаются и другие единицы

измерения, такие как миллибары (1 мбар = 100Па) и Торры или миллиметры ртутного столба (1 мм.рт.ст. = 133,322 Па). Данные единицы не относятся к СИ, но допускаются для измерения кровяного давления.

Уровни вакуума

В зависимости от того, на сколько давление ниже атмосферного (101325 Па), могут наблюдаться различные явления, вследствие чего могут использоваться различные средства для получения и измерения такого давления. В наше время выделяют

несколько уровней вакуума, каждый из которых имеет свое обозначение в соответствии с интервалами давления ниже атмосферного:

- Низкий вакуум (НВ): от 105 до 102 Па,

- Средний вакуум (СВ): от 102 до 10-1 Па,

- Высокий вакуум (ВВ): от 10-1 до 10-5 Па,

- Сверхвысокий вакуум (СВВ): от 10-5 до 10-9 Па,

- Черезвычайно высокий вакуум (ЧВВ): -9 Па.

Данные уровни вакуума в зависимости от области применения разделяют на три производственные группы.

— Низкий вакуум: в основном используется там где требуется откачка большого количества воздуха. Для получения низкого вакуума используют электромеханические насосы лопастного типа, центробежного, насосы с боковым

каналом, генераторы потока и т.д.

Низкий вакуум применяется, например, на фабриках шелкотрафаретной печати.

— Промышленный вакуум: термин “промышленный вакуум” соотвествует уровню вакуума от -20 до -99 кПа. Данный диапазон используется в большинстве применений. Индустриальный вакуум получают с помощью ротационных,

жидкостно-кольцевых,поршневых насосов и лопастных вакуумных генераторов по принципу Вентури. Область применения промышленного вакуума включает в себя захват присосками, термоформование, вакуумный зажим, вакуумная упаковка и др.

— Технический вакуум: соответствует уровню вакуума от -99 кПа. Такой уровень вакуума получают при помощи двухуровневых ротационных насосов, эксцентриковых роторных насосов, вакуумных насосов Рутса, турбомолекулярных

насосов, диффузионных насосов, криогенных насосов и т.д

Такой уровень вакуума используется в основном при лиофилизации, металлизации и термообработке. В науке технический вакуум используется в качестве симуляции космического пространства.

Наивысшее значение вакуума на земле значительно меньше значения абсолютного вакуума, которое остается чисто теоретическим значением. Фактически, даже в космосе, несмотря на отсутствие атмосферы, имеется небольшое количество атомов.

Подключение устройства

Вакуумное (компрессорное) устройство состоит из:

- вакуумного агрегата

- сепаратора рабочей жидкости

- трубопроводов

- клапанов и арматуры

Всасывающие и нагнетательные трубопроводы должны быть точно исполнены и проложены так, чтобы они не вызывали действия сил и моментов на фланцы компрессора. Для того, чтобы условие было выполнено, на трубопроводах следует установить соответствующие компенсаторы, компенсирующие температурные удлинения трубопроводов, либо применять компенсационные мешки. Трубопроводы перед сборкой следует тщательно очистить от ржавчины и заусенцев после сварки. В компрессор не должно попасть никакое инородное тело, так как это грозит повреждением вращающейся системы насоса. Направление потока газа в компрессоре определяют стрелки на всасывающих и нагнетательных корпусах. Отверстия трубопроводов на всасывающей, нагнетательной стороне и на притоке рабочей жидкости не могут быть меньше отверстий вводов. Уплотнения не должны заслонять отверстия трубы. Нагнетательный провод можно вести вертикально не выше, чем на один метр от патрубка компрессора. В трубопроводах следует допускать лишь минимальные гидравлические убытки. Сборка устройства производится одним из трех способов, в зависимости от рода работы:

-

-я схема работы

— открытая система, с непосредственным питанием насоса свежей водой как рабочей жидкостью. Эта схема работы применяется тогда, когда мы не придаем значения расходу воды. Если имеют место колебания давления подводимой водопроводной воды свыше 25%, вакуум-насос должен сам забирать воду из резервуара, в котором приток свежей воды из водопроводной сети регулируется клапаном, управляемым поплавком, или водосливным отверстием в резервуаре. Уровень воды в резервуаре должен поддерживаться на уровне вала насоса. При работе вакуум-насоса, если нет необходимости отделить отводимые воду и газ на нагнетательной стороне, можно обойтись без резервуара «сепаратора» рабочей воды. Нагнетательный провод выводится в водосток.

-

-я схема работы

— с рабочей жидкостью в замкнутой (циркуляционной) системе. Этот род работы рекомендуется для применения при перекачивании едких и вредных для окружения газов. При слишком больших сопротивлениях потока через теплообменник «w», в циркуляционных трубопроводах «h» следует предусмотреть вспомогательный насос. При прерывистой работе, когда насос работает только несколько минут, а до следующего пуска пройдет время, позволяющее снизить температуру циркулирующей жидкости до установленной величины, можно обойтись без теплообменника.

-

-я схема работы

— с подводом рабочей жидкости в комбинированной системе. Этот род работы рекомендуется в нормальных условиях эксплуатации. Количество свежей жидкости здесь меньше, чем при 1-й схеме работы. Для достижения компактности всей установки в вакуум-насосе можно применить сепаратор, насаживаемый на нагнетательный патрубок насоса. Это касается 1-й и 3-й схемы работы.

Что собой представляет автоматическая вакуумная система?

Автоматика используется в таких процессах, которые требуют долгого времени бесперебойной работы вакуумной установки.

Сферы применения таких систем вакуума обычно включают:

- Большие заводы и производства с налаженными автоматическими линиями

- Сферы, где требуется загрузка/выгрузка тяжелых грузов (например, древесины)

- Пожарные автомобили для систем водозаполнения насосов

- Медицинские учреждения

- Промышленность всех видов

- Автомобильное устройство

- Системы умного дома

В отличие от обычных вакуумных систем автоматические системы оснащены встроенными логическими контролирующими элементами. Именно контроллер управляет всеми частями работы установки, а в случае ошибки или поломки подключает резервные системы. Таким образом, для обслуживания не нужно постоянное или даже временное присутствие персонала, а достаточно проверять состояние вакуума по экранам контроллеров.

Также автоматизированные системы внедряются централизовано, чтобы охватить несколько областей производства или экспериментальных процессов на предприятии. Автоматика позволяет управлять работой установок централизовано и удаленно. Небольшие вакуумные системы имеют около 20 различных параметров, которые настраиваются под пользователя и его нужды. Крупные установки могут оснащаться расширенным функционалом.

Преимуществами автоматических вакуумных систем:

- Отсутствие необходимости сложного техобслуживания: замены пластин, фильтров масла или самого масла в камере

- Отсутствие высокого риска смешивания масляной пыли с откачиваемыми газами, поскольку компоненты блокируются автоматически

- Энергоэффективность, поскольку за счёт упрощения процессов и потребление энергии сокращается

- Предохранитель от перегрузок

Как правило, автоматика оснащается двумя и более насосами, поскольку один требует гарантии проведения техобслуживания (для этого систему и должны отключить). Два насоса обеспечивают надежность работы, а если в установке их три, то ещё и гарантируют включение резервной системы при возможных неполадках. В зависимости от назначения создания вакуума системы откачки используются параллельно или попеременно.

Схема простой вакуумной системы

Вакуумные системы состоят из таких компонентов:

- Два/три насоса, соединённые в определённой последовательности

- Регуляторов давления и потоков газа

- Ловушек, улавливающих пары

- Приборов для измерения состояния области вакуума

- Затворов, предотвращающих разгерметизацию

- Трубопроводов, по которым перемещается газ и производится откачка

На схеме видно, как последовательно должны включаться высоковакуумный и низковакуумный насосы для откачки. Низкий вакуум при этом создается с помощью форвакуума. Все насосы в обязательном порядке соединяются с ловушками, которые устанавливают над устройствами. Ловушки служат предохранителями сосуда с откачиваемым объектом. Их предназначение в том, чтобы не допустить попадания вещества насосов в вакуумную среду, а также поймать нежелательные в области откачки газы.

Низковакуумный насос в предложенном примере оснащен ловушкой, которая предохраняет высоковакуумный насос от попадания паров форвакуума.

Вся система соединяется при помощи клапанов и затворов. На схеме трубопроводы отображаются простыми основными линиями, какого бы функционального назначения они не были.

Основная часть вакуумной системы – это камера, в которой и создаются необходимые условия за определённое время на определённый период. На схеме данная камера названа «откачивающим объектом».

Существует классификация камер по типу применения оборудования по созданию вакуума для следующего:

- Механической обработки

- Термообработки

- Синтеза металлов или элементов

- Проведения экспериментов

- Нагрева

- Проведения диффузных работ (сварочных) и т.д.

Кроме того, камеры подразделяются по степени охвата сопутствующего оборудования для работы в вакууме:

- Машина или агрегат, в которой содержится все оборудование (основное и дополнительное)

- Механизм – эта часть технических устройств находится внутри

- Узел, который содержит только те инструменты, которые воздействуют на объект обработки

Функциональное назначение камер вакуума бывает следующее:

- Ввод-вывод – загрузка и транспорт объекта обработки

- Предварительная подготовка для материалов, передающихся потом к основному узлу

- Шлюзовая камера, где создаётся или понижается давление последовательно

- Рабочая камера, в которой проходит основной процесс

Соединения между камерами, ловушками и насосами обеспечивают трубопроводы, которые также бывают разных типов (форвакуумный, вакуумный, байпасный и т.д.). Это основная часть любой схемы вакуумной системы, поскольку она соединяет все элементы воедино, обеспечивая бесперебойную работу и взаимосвязанные процессы включения/отключения оборудования.

Классификация

Рынок полон предложений самых разнообразных моделей центробежных систем. Основные типы центробежных насосов представлены в следующей классификации:

- По параметрам потока:

- большого напора;

- большой подачи;

- загрязненных сред;

- По типу агрегата:

- консольные;

- двухстороннего входа;

- многоступенчатые;

- По типу привода:

- электродвигатель;

- двигатель внутреннего сгорания;

- ручной;

- По типу всасывания:

- самовсасывающие;

- эжекторные;

- инжекторные;

- По степени автоматизации управления:

- ручное;

- полуавтоматическое;

- автоматическое;

- По мобильности:

- стационарные;

- передвижные.

Классификация центробежных насосов

Кроме того, по месту установки относительно уровня жидкости в емкости различают

- поверхностные;

- погружные.

В быту применяются в основном одноступенчатые центробежные насосы.

Применение вакуумных систем

Системы для создания вакуума применяются в различных сферах деятельности человека.

В медицине вакуумные системы используются в составе медицинского оборудования для забора анализов крови, для проведения лабораторных исследований и для совершения различных манипуляций.

В сфере нефтедобычи и нефтепереработки они применяются в вакуумных ректификационных установках, при перегонке нефтепродуктов, в колоннах для обезвоживания фракций дизеля и на прочих установках. При помощи вакуума осушают магистральные трубопроводы.

Также такие системы используются для создания вакуума в деаэраторах, опреснителях, испарителях и других аппаратах. В металлургии под вакуумом осуществляется литье металла по формам.

Вакуумные системы применяются в космической, энергетической промышленности, автомобильной промышленности, в сельском хозяйстве (в частности, в животноводстве), в промышленности и в быту для откачки воды из помещений и емкостей, в производстве электропроводников, а также в научной деятельности.

В пищевой промышленности установки для создания вакуума используются для сушки фруктов и кофе, упаковки продуктов питания. Также вакуумные системы применяются для пылеудаления на производственных площадках.

Сфера применения вакуумных систем очень широка – поэтому такие системы пользуются большим спросом на рынке.

Принцип работы. Конструкция

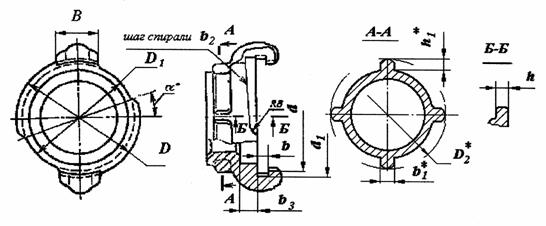

Принцип работы компрессора с вращающимся жидкостным кольцом представляется следующим образом. В цилиндрическом корпусе «O», частично наполненном жидкостью, находится крыльчатый ротор «W» с втулкой большого диаметра. После пуска насоса, вследствие вращения ротора, жидкость будет приведена в круговое движение и отброшена на стенки корпуса, образуя жидкостное кольцо. Если ротор будет помещен эксцентрически по отношению к корпусу, то у втулки возникнет свободное от жидкости серпообразное пространство, разделенное лопатками ротора на отдельные камеры. Емкость камер сначала возрастает, а после минования нижнего положения уменьшается. Если в боковых стенках (дисках), представляющих осевой затвор камер, вырезать отверстия в начале (всасывающее окно «S») и в конце (нагнетающее окно «T») серпообразного пространства, то вследствие увеличения емкости камеры газ будет в нее засасываться, а затем, вследствие ее уменьшения, сжиматься и выдавливаться наружу. Вследствие того, что вместе со сжатым газом через нагнетательное окно удаляется часть жидкости из кольца, она должна постоянно дополняться.

Принцип работы насоса с вращающимися жидкостными кольцами

Из принципа работы следует конструкция компрессоров с вращающимся жидкостным кольцом. Это роторные, бесклапанные, объемные насосы. Рабочая жидкость, образующая кольцо, подводится непрерывно и частично удаляется с перекачиваемым газом. Конструкция насоса состоит из неподвижных и подвижных частей. Неподвижные части – это корпус, называемый дистанционным звеном, управляющие диски, называемые всасывающими и нагнетающими звеньями, и боковые корпуса, закрывающие насос, а также подшипниковые корпуса и уплотнения. Подвижными частями являются: роторы, вал, уплотняющие кольца и подшипники, установленные на валу. Уплотнение вала двустороннее и может быть мягким шнуровым или механическим торцовым.

Газодувки не отличаются по конструкции от одноступенчатых вакуум-насосов и являются обратимыми машинами. Они отличаются лишь потреблением мощности, что нашло отражение в подборах насосов с приводными двигателями. Вакуум-насосы и газодувки с вращающимся жидкостным кольцом производятся с 1950 года и непрестанно совершенствуются. Они применяются на территории всей Польши на многих производственных предприятиях и являются предметом экспорта. Они отличаются:

- компактной конструкцией

- надежностью в эксплуатации

- удобным надзором (рабочее пространство не требует смазки)

- низкими эксплуатационными расходами

В отношении технических параметров они сравнимы с изделиями такого типа известных европейских производителей. В ходе продолжительных эксплуатационных испытаний подтверждались заданные эксплуатационно-технические параметры работы.